I materiali monolitici autoportanti prodotti tramite deposizione chimica da vapore (CVD) sono definiti dalla loro eccezionale purezza e da una struttura solida quasi completamente priva di vuoti. Il processo CVD, altamente controllato, sintetizza materiali bulk riproducibili con caratteristiche prestazionali spesso superiori a quelli ottenuti con metodi convenzionali.

Il valore fondamentale della CVD per la produzione di materiali monolitici risiede nel suo assemblaggio bottom-up, atomo per atomo. Questo controllo preciso si traduce in un solido quasi perfetto, progettato per una purezza e una densità eccezionali, sbloccando livelli di prestazione irraggiungibili con le tecniche tradizionali di fusione, colata o metallurgia delle polveri.

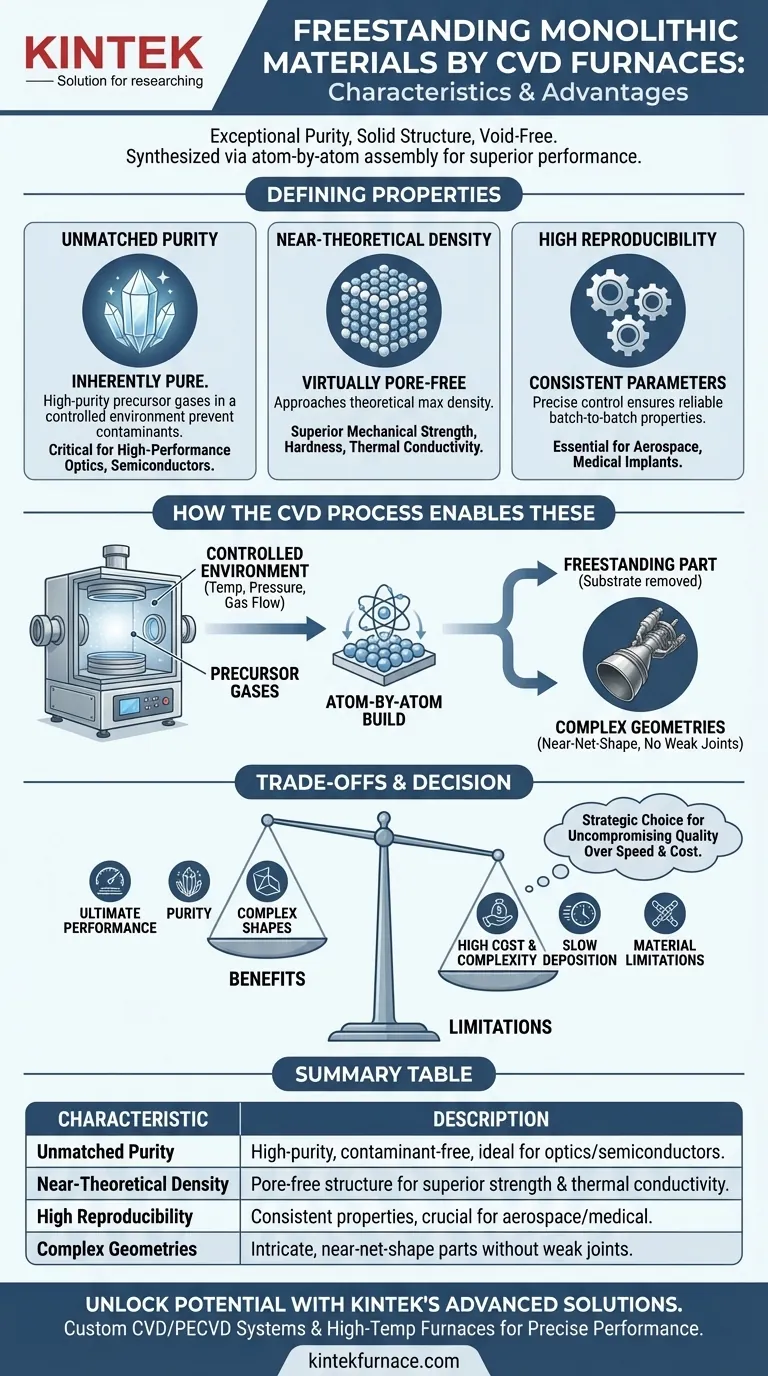

Le Proprietà Distintive dei Monoliti CVD

L'ambiente unico all'interno di un forno CVD conferisce direttamente diverse caratteristiche chiave al materiale autoportante finale. Queste proprietà non sono casuali; sono il risultato diretto del processo di fabbricazione stesso.

Purezza Senza Pari

I materiali prodotti tramite CVD sono intrinsecamente puri. Il processo inizia con gas precursori di elevata purezza e l'ambiente di deposizione controllato impedisce efficacemente l'introduzione di contaminanti.

Questa purezza estrema è fondamentale per le applicazioni in cui anche tracce di impurità possono degradare le prestazioni, come nell'ottica ad alte prestazioni, nei componenti dei semiconduttori o nei rivestimenti resistenti alla corrosione.

Densità Prossima a Quella Teorica

I monoliti CVD sono noti per essere eccezionalmente densi, avvicinandosi spesso alla massima densità teorica del materiale. Ciò significa che sono praticamente privi dei pori o dei vuoti microscopici presenti nei materiali ottenuti tramite sinterizzazione o fusione.

Questa assenza di porosità si traduce direttamente in proprietà meccaniche superiori, inclusa maggiore resistenza, durezza e tenacità alla frattura. Migliora anche la conduttività termica, poiché non ci sono vuoti che ostacolano il flusso di calore.

Elevata Riproducibilità

Il controllo preciso e automatizzato dei parametri del processo CVD, come temperatura, pressione e portate dei gas, assicura un alto grado di consistenza.

Ciò significa che le proprietà del materiale possono essere riprodotte in modo affidabile da un ciclo di produzione all'altro. Per settori come l'aerospaziale o gli impianti medici, questa consistenza tra i lotti è un requisito non negoziabile.

Come il Processo CVD Abilita Queste Caratteristiche

Le proprietà del prodotto finale sono un riflesso diretto del processo utilizzato per crearlo. La flessibilità e la precisione dei moderni forni CVD sono ciò che rende possibili questi materiali ad alte prestazioni.

Il Ruolo di un Ambiente Controllato

I forni CVD operano come reattori chimici altamente controllati. La capacità di mantenere temperature e pressioni elevate precise, insieme a un controllo esatto sulla composizione della fase gassosa, è fondamentale.

Questo controllo consente la deposizione selettiva del materiale desiderato escludendo gli elementi indesiderati, che è il meccanismo che assicura elevata purezza e densità.

Costruire dall'Atomo in Su

A differenza della fusione e solidificazione, la CVD costruisce il materiale strato per strato atomico o molecolare. I precursori gassosi si decompongono su una superficie riscaldata, lasciando un deposito solido.

Questo processo metodico e additivo è ciò che consente al materiale di crescere fino a diventare un solido completamente denso, conformandosi perfettamente alla forma del substrato o del mandrino su cui cresce. Una volta raggiunta lo spessore desiderato, questo substrato può essere rimosso, lasciando una parte monolitica "autoportante".

Creazione di Geometrie Complesse

Poiché il materiale viene depositato su una superficie, la CVD può produrre componenti complessi, quasi di forma finale (near-net-shape) che sarebbero estremamente difficili o impossibili da creare tramite lavorazione convenzionale.

Ciò consente la creazione di parti monolitiche come ugelli per razzi, crogioli o componenti ottici intricati senza i punti deboli associati a saldature o giunzioni.

Comprensione dei Compromessi

Sebbene la CVD produca materiali con proprietà superiori, non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Elevato e Complessità

I forni CVD sono apparecchi sofisticati e costosi. Anche i gas precursori possono essere costosi e possono richiedere procedure di manipolazione specializzate, aumentando il costo operativo.

Basse Velocità di Deposizione

Costruire un materiale atomo per atomo è un processo intrinsecamente lento. Per componenti massivi e spessi, un singolo ciclo di produzione può richiedere giorni o addirittura settimane. Ciò rende la CVD inadatta per la produzione ad alto volume e a basso costo.

Limitazioni dei Materiali

Il processo CVD dipende dalla disponibilità di precursori chimici adatti che siano volatili a temperature e pressioni gestibili. Ciò significa che non tutti i materiali possono essere sintetizzati facilmente con questo metodo.

Scegliere la CVD per la Tua Applicazione

La decisione di utilizzare monoliti prodotti tramite CVD dovrebbe basarsi su una chiara comprensione dell'obiettivo principale del progetto.

- Se il tuo obiettivo principale è la massima prestazione e purezza: La CVD è spesso l'unico metodo valido per creare componenti monolitici che si avvicinano ai limiti teorici di un materiale.

- Se il tuo obiettivo principale è produrre parti complesse, quasi di forma finale con elevata resistenza: La capacità della CVD di creare strutture dense e non porose su forme intricate la rende una scelta superiore rispetto alla lavorazione meccanica o alla fusione.

- Se il tuo obiettivo principale è la produzione economica ad alto volume: Le basse velocità di deposizione e gli elevati costi operativi della CVD implicano che dovresti probabilmente esplorare metodi alternativi come la sinterizzazione o la fusione.

In definitiva, scegliere la CVD per i materiali monolitici è una decisione strategica per dare priorità alla qualità e alle prestazioni senza compromessi rispetto alla velocità e al costo.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Purezza Senza Pari | Materiali di elevata purezza privi di contaminanti, ideali per ottica e semiconduttori. |

| Densità Prossima a Quella Teorica | Struttura virtualmente priva di pori per resistenza superiore, durezza e conduttività termica. |

| Elevata Riproducibilità | Proprietà coerenti tra i lotti, cruciali per l'aerospaziale e gli impianti medici. |

| Geometrie Complesse | Consente la creazione di parti intricate, quasi di forma finale, senza giunzioni deboli. |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK. Sfruttando un'eccellente R&S e la produzione interna, forniamo forni a Muffola, a Tubo, Rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione approfondita garantisce prestazioni precise per applicazioni che richiedono elevata purezza, densità e riproducibilità. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua sintesi di materiali e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora