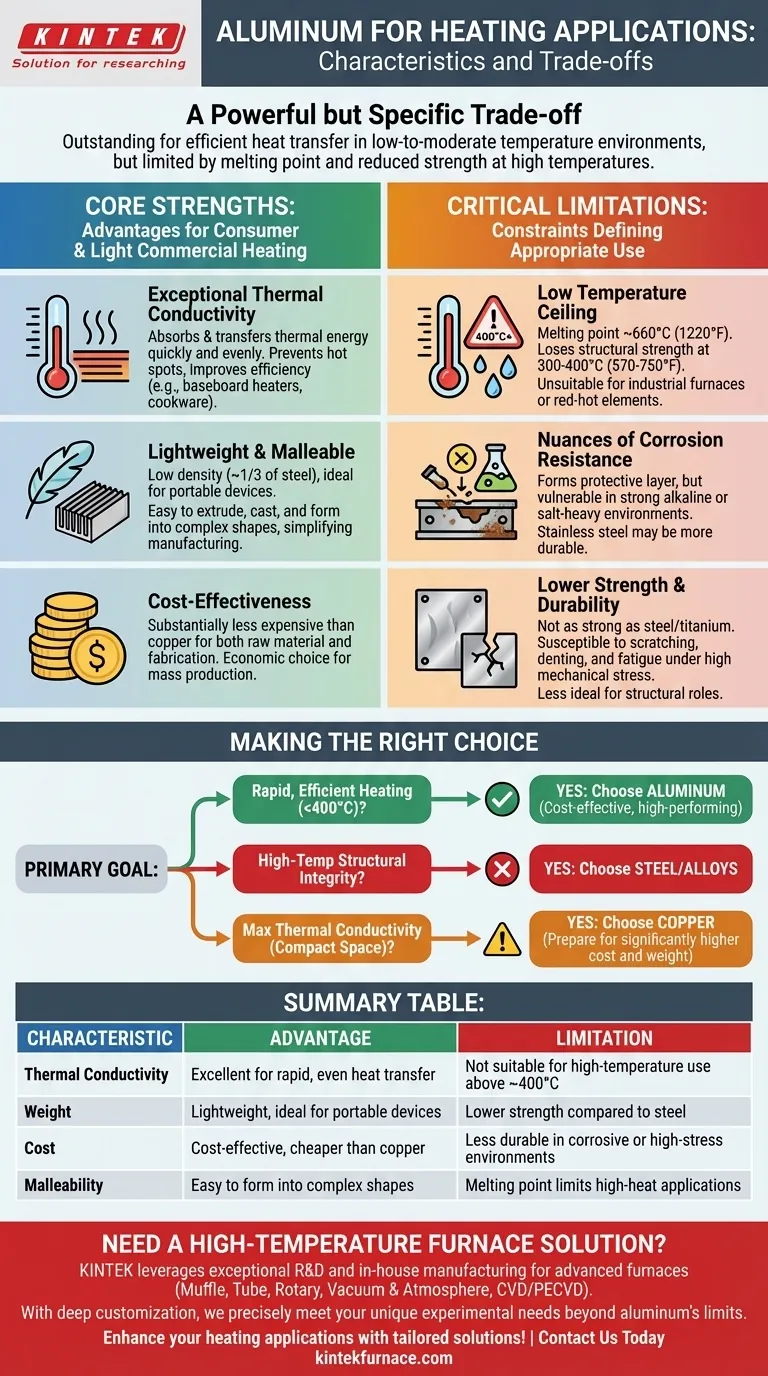

Per le applicazioni di riscaldamento, l'alluminio è definito da un compromesso potente ma specifico. È una scelta eccezionale per la sua eccellente conducibilità termica, il basso costo e il peso ridotto, il che lo rende altamente efficiente nel trasferire calore in molti dispositivi comuni. Tuttavia, il suo utilizzo è strettamente limitato da un punto di fusione relativamente basso e da una ridotta resistenza a temperature elevate rispetto a metalli come l'acciaio.

L'alluminio è il materiale di riferimento per un trasferimento di calore economico, rapido ed efficiente in ambienti a bassa o moderata temperatura. La sua limitazione principale è un limite di temperatura non negoziabile, che lo rende inadatto per processi industriali ad alta temperatura o applicazioni che richiedono resistenza strutturale sotto intenso carico termico.

I punti di forza dell'alluminio nel riscaldamento

Per capire dove si inserisce l'alluminio, dobbiamo prima esaminare i suoi principali vantaggi. Queste caratteristiche lo rendono una scelta predefinita per una vasta gamma di prodotti di riscaldamento per uso domestico e commerciale leggero.

Eccezionale conducibilità termica

La capacità dell'alluminio di condurre il calore è una delle sue caratteristiche più preziose. Assorbe e trasferisce energia termica molto rapidamente e in modo uniforme.

Ciò significa che gli elementi riscaldanti realizzati in alluminio si riscaldano rapidamente e distribuiscono il calore in modo efficace su una superficie, prevenendo i punti caldi e migliorando l'efficienza complessiva. Questo è il motivo per cui è ampiamente utilizzato nei radiatori a battiscopa e negli utensili da cucina.

Leggero e malleabile

L'alluminio ha una densità circa un terzo di quella dell'acciaio. Questo peso ridotto lo rende ideale per riscaldatori portatili o applicazioni in cui la minimizzazione del carico strutturale è un obiettivo di progettazione.

Inoltre, è un metallo morbido e malleabile, il che lo rende facile da estrudere, fondere e formare in forme complesse come le alette di un dissipatore di calore. Ciò semplifica la produzione e può ridurre significativamente i costi di produzione.

Convenienza economica

Rispetto ad altri metalli altamente conduttivi come il rame, l'alluminio è sostanzialmente meno costoso. Questo vantaggio di costo si applica sia alla materia prima che al processo di fabbricazione.

Per i beni prodotti in serie, la scelta dell'alluminio consente ai produttori di offrire eccellenti prestazioni termiche a un prezzo competitivo, rendendolo la spina dorsale economica di molte industrie legate al riscaldamento.

Comprendere le limitazioni critiche

La decisione di utilizzare l'alluminio dipende dall'accettazione delle sue limitazioni. Questi non sono punti minori; sono vincoli fisici rigidi che definiscono i suoi casi d'uso appropriati.

Il limite di bassa temperatura

Questo è lo svantaggio più significativo dell'alluminio per le applicazioni di riscaldamento. Sebbene il suo punto di fusione sia di circa 660°C (1220°F), inizia a perdere una quantità significativa della sua resistenza strutturale a temperature già a 300-400°C (570-750°F).

Per questo motivo, l'alluminio è completamente inadatto per applicazioni che coinvolgono temperature molto elevate, come forni industriali, componenti di motori esposti alla combustione o elementi riscaldanti elettrici ad alte prestazioni che diventano incandescenti.

Sfumature della resistenza alla corrosione

L'alluminio puro forma naturalmente uno strato passivo e protettivo di ossido di alluminio sulla sua superficie. Questo strato fornisce un'eccellente resistenza alla corrosione in ambienti a pH neutro.

Tuttavia, questo strato protettivo può essere attaccato e scomposto da soluzioni alcaline forti o da alcuni ambienti ricchi di sale. In queste specifiche condizioni corrosive, altri materiali come l'acciaio inossidabile possono essere una scelta più durevole.

Minore resistenza e durabilità

Rispetto all'acciaio o al titanio, l'alluminio non è un metallo particolarmente forte o duro. È più suscettibile a graffi, ammaccature e fatica sotto elevato stress meccanico.

Quando un componente riscaldante deve anche svolgere un ruolo strutturale e sopportare impatti fisici o alta pressione, l'acciaio è spesso la scelta superiore, anche se ciò significa sacrificare una certa efficienza termica.

Fare la scelta giusta per la tua applicazione

La selezione del materiale giusto richiede di allineare il tuo obiettivo primario con le caratteristiche principali del materiale.

- Se il tuo obiettivo principale è un riscaldamento rapido ed efficiente al di sotto di 400°C (750°F): L'alluminio è quasi sempre la scelta più economica e performante.

- Se il tuo obiettivo principale è l'integrità strutturale ad alta temperatura: Devi considerare materiali come acciaio, acciaio inossidabile o leghe di nichel.

- Se il tuo obiettivo principale è la massima conducibilità termica assoluta in uno spazio compatto: Il rame è tecnicamente superiore all'alluminio, ma devi essere preparato al suo costo e peso significativamente più elevati.

In definitiva, comprendere l'equilibrio dell'alluminio tra efficienza termica e sensibilità alla temperatura ti consente di selezionare il materiale giusto per il compito.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Limitazione |

|---|---|---|

| Conducibilità termica | Eccellente per un trasferimento di calore rapido e uniforme | Non adatto per usi ad alta temperatura sopra i ~400°C |

| Peso | Leggero, ideale per dispositivi portatili | Minore resistenza rispetto all'acciaio |

| Costo | Conveniente, più economico del rame | Meno durevole in ambienti corrosivi o ad alto stress |

| Malleabilità | Facile da formare in forme complesse | Il punto di fusione limita le applicazioni ad alto calore |

Hai bisogno di una soluzione per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Con una forte personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo prestazioni affidabili oltre i limiti dell'alluminio. Contattaci oggi per migliorare le tue applicazioni di riscaldamento con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico