Le sfide principali per il mantenimento di un alto vuoto in un forno sono una lotta costante contro la fisica e la meccanica. Le difficoltà principali derivano dal degassamento dei materiali che contamina il vuoto, dall'inefficienza intrinseca del trasferimento di calore in uno spazio vuoto, dall'usura incessante delle apparecchiature di pompaggio e dal tempo operativo e dai costi significativi necessari per raggiungere e mantenere queste condizioni estreme.

Mantenere un alto vuoto non è un'operazione da "impostare e dimenticare". È un processo attivo di gestione di un equilibrio delicato contro la contaminazione proveniente dall'interno del forno stesso, i limiti fisici del trasferimento di calore e le realtà meccaniche delle apparecchiature ad alte prestazioni.

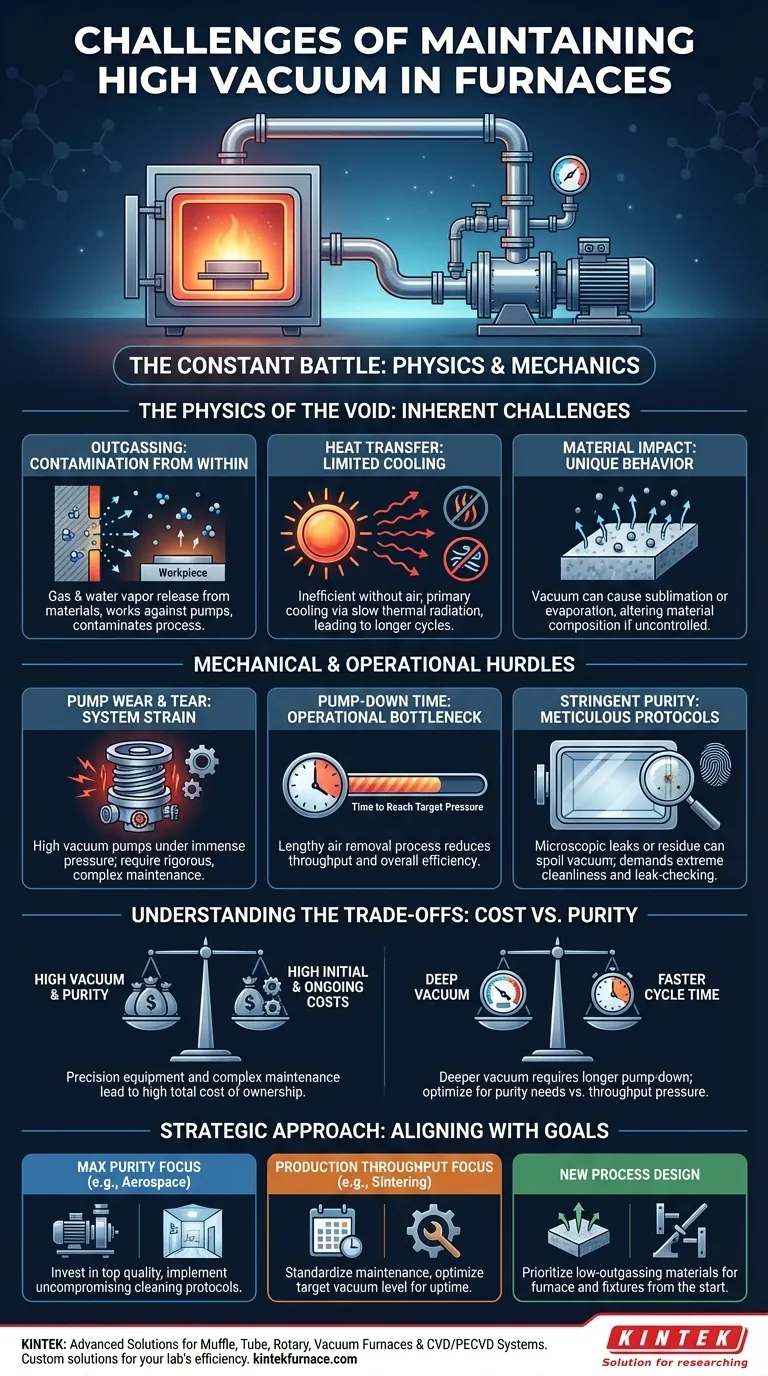

La fisica del vuoto: sfide intrinseche

Raggiungere e mantenere un alto vuoto significa lottare contro le tendenze naturali dei materiali e dell'energia. La difficoltà inizia a livello molecolare.

La battaglia costante contro il degassamento

Anche in una camera perfettamente sigillata, il livello di vuoto è sotto costante attacco da parte del degassamento. Questo è il processo in cui le molecole di gas e vapore acqueo intrappolate nelle pareti del forno, negli accessori e persino nel pezzo in lavorazione stesso vengono rilasciate nel vuoto.

Questo gas rilasciato agisce direttamente contro le pompe del vuoto e può contaminare il processo, lasciando potenzialmente residui o alterando le proprietà del materiale trattato.

Il problema del trasferimento di calore

In un'atmosfera normale, il calore viene trasferito in modo efficiente tramite convezione (movimento dell'aria calda) e conduzione. In un alto vuoto, questi metodi sono gravemente limitati a causa della mancanza di molecole d'aria.

Questo lascia la radiazione termica come mezzo principale di raffreddamento. Il raffreddamento radiativo è significativamente più lento, il che porta a cicli più lunghi mentre si attende che il forno e il suo contenuto si raffreddino.

L'impatto sui materiali

Un alto vuoto non è un ambiente neutro. L'assenza di pressione atmosferica e di componenti come ossigeno e azoto può indurre i materiali a comportarsi in modi unici.

Questo è spesso l'effetto desiderato, come la prevenzione dell'ossidazione. Tuttavia, può anche promuovere la sublimazione o l'evaporazione di alcuni elementi da una lega, alterandone la composizione in modi non intenzionali se non controllata adeguatamente.

Ostacoli meccanici e operativi

Oltre alla fisica, i macchinari e le procedure richiesti per l'alto vuoto presentano una propria serie di sfide significative. Queste sono le realtà pratiche, quotidiane, del funzionamento di un forno ad alto vuoto.

Usura continua delle pompe

Le pompe per alto vuoto, in particolare le pompe turbomolecolari e a diffusione, sono macchinari sofisticati inclini all'usura quando funzionano per periodi prolungati.

Il mantenimento del differenziale di pressione richiesto per un alto vuoto mette a dura prova questi sistemi, richiedendo un programma di manutenzione rigoroso e spesso complesso per prevenire guasti.

Il costo in termini di tempo dello svuotamento (Pump-Down)

Raggiungere un alto vuoto non è un processo istantaneo. Il tempo di svuotamento (pump-down time), ovvero la durata necessaria per rimuovere le molecole d'aria dalla camera per raggiungere la pressione target, può essere lungo.

Questo lungo tempo di attesa per ogni ciclo influisce direttamente sulla produttività operativa e sull'efficienza, creando un collo di bottiglia in molti ambienti di produzione.

L'esigenza stringente di purezza

L'intero sistema deve essere impeccabilmente pulito e perfettamente sigillato. Una perdita microscopica, un'impronta digitale su una superficie interna o un residuo di liquido detergente possono introdurre abbastanza vapore da rovinare il livello di vuoto.

Ciò richiede protocolli di pulizia meticolosi e controlli regolari delle perdite, aumentando la complessità e il tempo necessari per una corretta manutenzione.

Comprensione dei compromessi: costo vs. purezza

I vantaggi di un ambiente ad alto vuoto – purezza, densificazione e controllo – hanno un prezzo. Comprendere questi compromessi è fondamentale per qualsiasi operazione.

Costi iniziali e continui elevati

I forni ad alto vuoto e i relativi sistemi di pompaggio sono progettati con precisione e pertanto comportano un alto costo iniziale dell'attrezzatura.

Inoltre, la manutenzione complessa, la necessità di parti specializzate e la potenziale interruzione della produzione durante la manutenzione contribuiscono a un elevato costo totale di proprietà.

Tempo ciclo vs. livello di vuoto richiesto

Esiste un compromesso diretto tra la profondità del vuoto e il tempo ciclo del processo. Un vuoto più profondo, "più duro", richiede un tempo di svuotamento significativamente più lungo.

Per qualsiasi processo dato, è necessario bilanciare la purezza del materiale richiesta rispetto alla pressione economica per tempi ciclo più rapidi e maggiore produttività. Spingere per un vuoto più elevato del necessario è uno spreco di tempo costoso.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per gestire le sfide del vuoto dovrebbe allinearsi direttamente con il tuo obiettivo principale.

- Se la tua attenzione principale è la massima purezza e il controllo del processo (ad esempio, leghe aerospaziali, impianti medici): Investi in pompe e sistemi di monitoraggio della massima qualità e implementa protocolli di pulizia e rilevamento delle perdite senza compromessi.

- Se la tua attenzione principale è la produttività (ad esempio, sinterizzazione generale o degasaggio): Standardizza il tuo programma di manutenzione preventiva per massimizzare i tempi di attività e ottimizza attentamente il livello di vuoto target per ridurre al minimo il tempo di svuotamento.

- Se stai progettando un nuovo processo: Dai priorità alla selezione di materiali a basso degassamento sia per l'interno del forno che per gli accessori del pezzo in lavorazione per ridurre il carico di vuoto fin dall'inizio.

In definitiva, padroneggiare un forno ad alto vuoto significa trattarlo non come un semplice forno, ma come un ambiente controllato in cui la scienza dei materiali, la termodinamica e l'ingegneria meccanica devono essere gestite in precisa armonia.

Tabella riassuntiva:

| Sfida | Problemi chiave | Impatto |

|---|---|---|

| Degassamento | Rilascio di gas dai materiali | Contaminazione, ridotta purezza del vuoto |

| Trasferimento di calore | Convezione/conduzione limitate | Cicli di raffreddamento più lunghi, inefficienza |

| Usura delle pompe | Sforzo sulle pompe per alto vuoto | Manutenzione frequente, tempi di inattività |

| Tempo di svuotamento | Lenta rimozione dell'aria | Ridotta produttività, costi più elevati |

| Requisiti di purezza | Necessità di pulizia/sigillatura | Protocolli complessi, ritardi operativi |

| Costi | Spese iniziali e continue elevate | Aumento del costo totale di proprietà |

Stai affrontando le sfide dei forni ad alto vuoto? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come Muffle, Tube, Forni Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono una gestione precisa del degassamento, del trasferimento di calore e della manutenzione delle pompe per aumentare l'efficienza del tuo laboratorio e ridurre i costi. Contattaci oggi per discutere come possiamo personalizzare un forno per soddisfare le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica