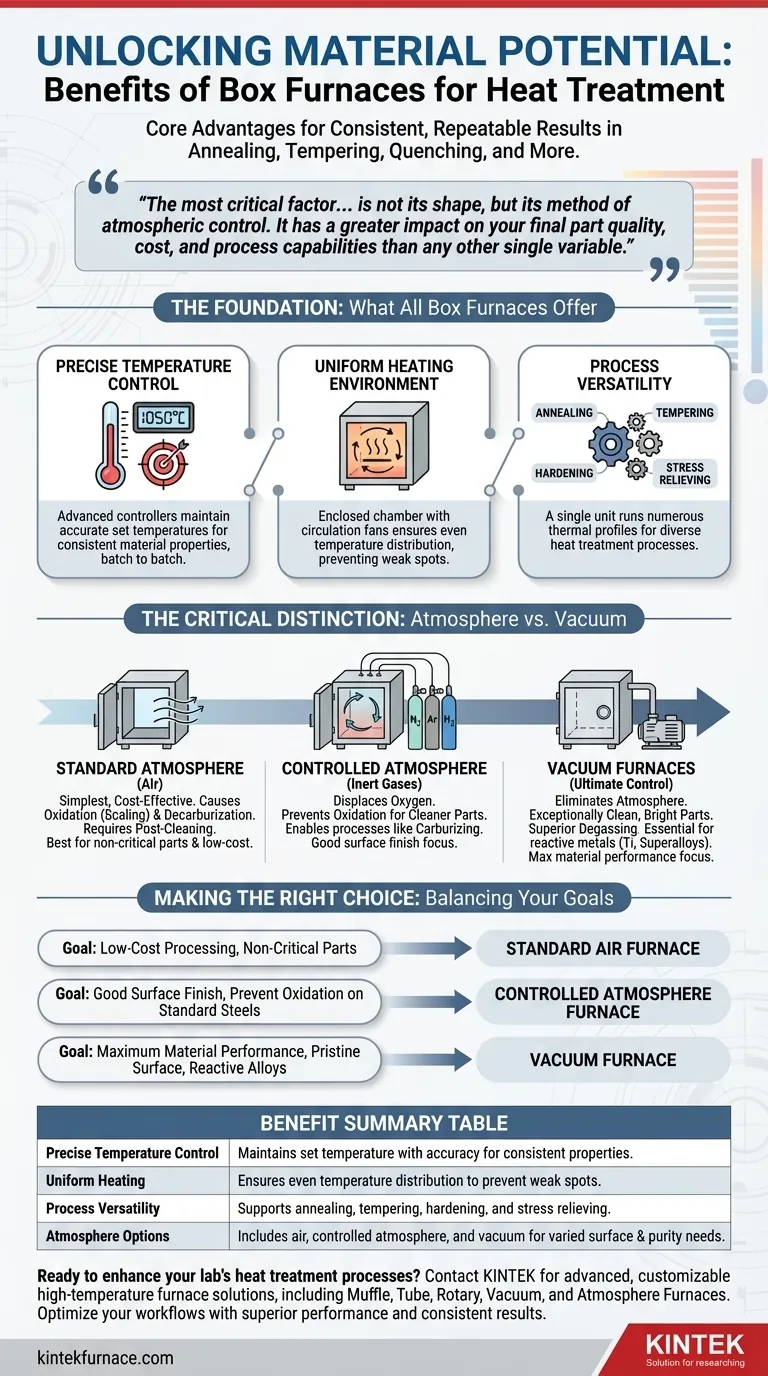

In breve, i forni a muffola offrono un controllo preciso della temperatura, un riscaldamento uniforme e la versatilità per eseguire un'ampia gamma di processi di trattamento termico. Questi vantaggi principali garantiscono risultati coerenti e ripetibili per processi come la ricottura, la tempra e la bonifica, essenziali per modificare le proprietà meccaniche finali di un materiale.

Il fattore più critico nella scelta di un forno a muffola non è la sua forma, ma il suo metodo di controllo dell'atmosfera. La decisione tra un forno ad aria standard, ad atmosfera controllata o a vuoto avrà un impatto maggiore sulla qualità finale del pezzo, sui costi e sulle capacità del processo rispetto a qualsiasi altra singola variabile.

Le Basi: Cosa Offrono Tutti i Forni a Muffola

In sostanza, tutti i forni a muffola condividono un design fondamentale – una camera isolata con uno sportello – che offre tre vantaggi principali per la lavorazione dei materiali.

Controllo Preciso della Temperatura

I moderni forni a muffola utilizzano controllori e termocoppie avanzate per mantenere una temperatura impostata con notevole accuratezza. Questa precisione è indispensabile per ottenere microstrutture specifiche dei materiali e garantire che i risultati siano coerenti da lotto a lotto.

Ambiente di Riscaldamento Uniforme

Il design della camera chiusa, spesso combinato con ventole di circolazione, promuove una temperatura uniforme in tutta la zona di riscaldamento. Questa uniformità assicura che l'intero pezzo, o un intero lotto di parti, riceva lo stesso trattamento termico, prevenendo punti deboli o durezza inconsistente.

Versatilità del Processo

Un singolo forno a muffola può essere programmato per eseguire numerosi profili termici. Ciò consente un'ampia varietà di processi di trattamento termico, come la ricottura (ammorbidimento), la tempra (aumento della tenacità), l'indurimento e la distensione delle sollecitazioni, il tutto con la stessa attrezzatura.

La Distinzione Critica: Atmosfera vs. Vuoto

Mentre tutti i forni a muffola offrono i vantaggi sopra elencati, la loro vera capacità è definita da come gestiscono l'atmosfera all'interno della camera. Questa è la distinzione più importante per qualsiasi applicazione.

Forni ad Atmosfera Standard

Questi sono i modelli più semplici, che operano con l'aria ambiente che riempie la camera. Sebbene siano economici, il riscaldamento in presenza di ossigeno provoca ossidazione (scaglie) e decarburazione (perdita di carbonio) sulla superficie delle parti in acciaio, il che può richiedere operazioni di pulizia secondarie.

Forni ad Atmosfera Controllata

Questi forni consentono l'introduzione di gas specifici, come azoto, argon o idrogeno. Spostando l'ossigeno, questi gas inerti o reattivi possono prevenire l'ossidazione, risultando in una parte più pulita. Possono anche essere utilizzati per processi come la carburazione, dove il carbonio viene intenzionalmente aggiunto alla superficie.

Forni a Vuoto: Il Controllo Definitivo

Un forno a vuoto è un forno a muffola specializzato che prima rimuove l'atmosfera dalla camera. Il riscaldamento sotto vuoto elimina completamente l'ossidazione e la decarburazione, producendo parti eccezionalmente pulite e lucide che non richiedono finitura post-processo. Questo ambiente puro è fondamentale per metalli reattivi come il titanio e superleghe ad alte prestazioni.

Inoltre, la tecnologia del vuoto offre una degassificazione superiore, estraendo le impurità intrappolate come l'idrogeno dal materiale, il che può prevenire problemi come la fragilità da idrogeno e migliorare le proprietà meccaniche.

Comprendere i Compromessi

La scelta del forno giusto richiede un bilanciamento tra i risultati desiderati e i vincoli pratici. Il livello di controllo atmosferico è direttamente legato a costi, complessità e prestazioni.

Costo e Complessità

Un forno ad aria standard è il più economico e il più semplice da utilizzare. I sistemi ad atmosfera controllata aggiungono complessità e costi per la gestione del gas, mentre i forni a vuoto rappresentano il più alto investimento iniziale a causa delle loro pompe a vuoto, del design robusto della camera e dei sofisticati controlli.

Finitura Superficiale e Purezza del Materiale

Se la finitura superficiale di una parte non è critica o se verrà lavorata dopo il trattamento, un forno standard potrebbe essere sufficiente. Se è richiesta una superficie pulita e priva di scaglie, è necessario un forno ad atmosfera controllata o a vuoto. Per la massima purezza e prestazioni, in particolare con leghe sensibili, il vuoto è l'unica opzione.

Capacità del Processo

Mentre tutti i forni a muffola sono versatili, i forni a vuoto spesso integrano sistemi di raffreddamento rapido (tempra) utilizzando gas inerte ad alta pressione. Ciò consente un ciclo completo di indurimento e tempra in un unico ambiente perfettamente controllato, riducendo al minimo lo shock termico e la distorsione della parte.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo forno in base ai requisiti specifici dei tuoi materiali e del prodotto finale.

- Se il tuo obiettivo principale è la lavorazione a basso costo per parti non critiche: Un forno a muffola ad atmosfera standard offre la soluzione più semplice ed economica.

- Se il tuo obiettivo principale è una buona finitura superficiale e la prevenzione dell'ossidazione su acciai standard: Un forno ad atmosfera controllata offre un significativo miglioramento della qualità rispetto all'aria standard.

- Se il tuo obiettivo principale è la massima performance del materiale, una superficie immacolata e la lavorazione di leghe reattive: Un forno a vuoto è la scelta definitiva per ottenere risultati superiori e ripetibili.

In definitiva, comprendere la sensibilità del tuo materiale all'ambiente di riscaldamento è la chiave per selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo Preciso della Temperatura | Mantiene la temperatura impostata con precisione per proprietà del materiale costanti. |

| Riscaldamento Uniforme | Garantisce una distribuzione uniforme della temperatura per prevenire punti deboli nei pezzi. |

| Versatilità del Processo | Supporta ricottura, tempra, indurimento e distensione delle sollecitazioni in un'unica unità. |

| Opzioni di Atmosfera | Include aria, atmosfera controllata e vuoto per diverse esigenze di superficie e purezza. |

Pronto a migliorare i processi di trattamento termico del tuo laboratorio? In KINTEK, sfruttiamo un eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con acciai standard o leghe reattive, i nostri forni offrono prestazioni superiori, risultati costanti e un funzionamento economico. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi flussi di lavoro di trattamento termico e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto