In sintesi, l'utilizzo di materiale isolante termico in un forno rotativo per cemento è una pratica standard perché riduce direttamente il calore disperso dal rivestimento del forno. Questo miglioramento fondamentale riduce il consumo energetico complessivo, diminuisce i costi del carburante e migliora la stabilità dell'intero processo di produzione del clinker.

Il principio fondamentale è semplice: ogni unità di calore trattenuta all'interno del forno è un'unità di carburante che non è necessario bruciare. Un isolamento adeguato trasforma il forno da un sistema ad alta dispersione a un ambiente termodinamico più efficiente e controllato, generando benefici che vanno ben oltre il semplice risparmio energetico.

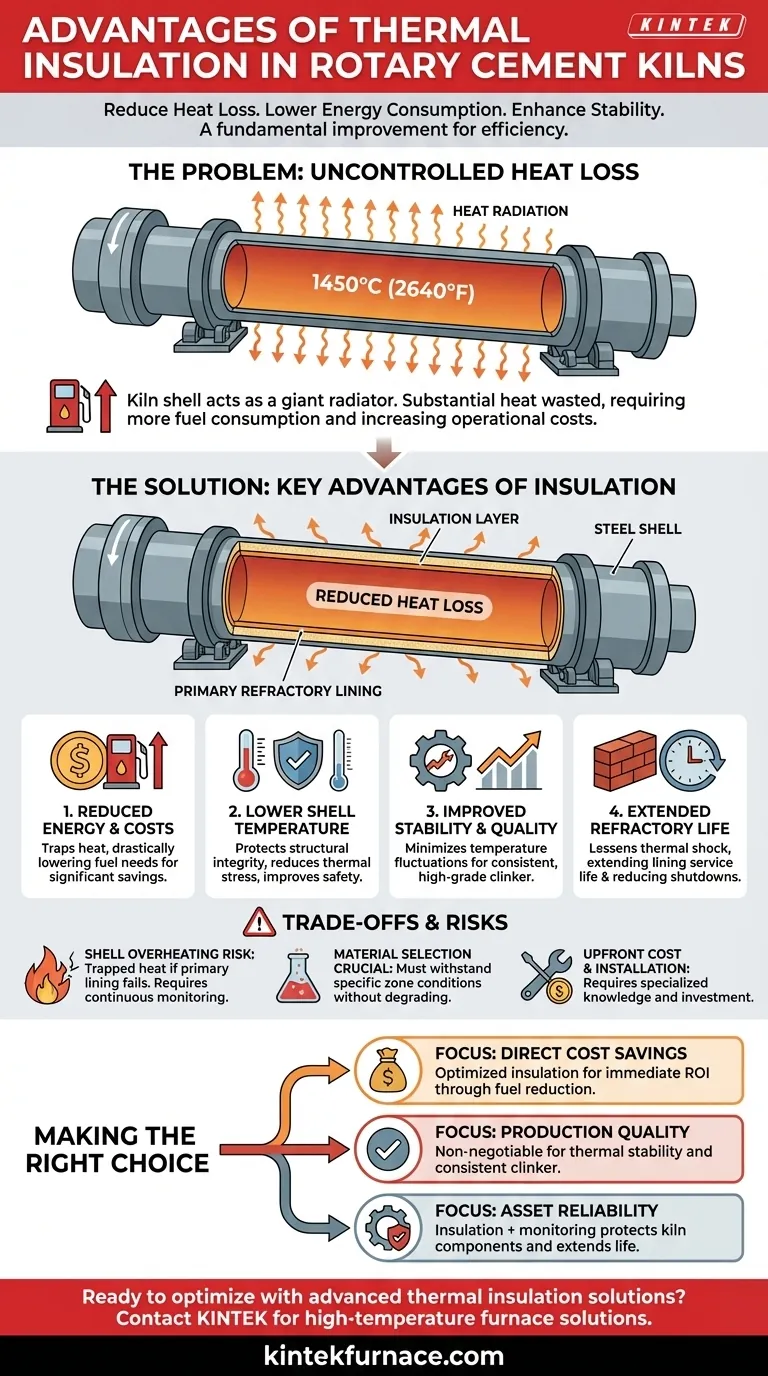

Il Problema: Perdita di Calore Incontrollata

Un forno rotativo per cemento è essenzialmente un enorme forno rotante progettato per riscaldare le materie prime a circa 1450°C (2640°F). A queste temperature estreme, la perdita di calore incontrollata rappresenta un significativo drenaggio operativo e finanziario.

La Scala della Radiazione Termica

L'ampia superficie del rivestimento in acciaio del forno agisce come un gigantesco radiatore. Senza isolamento, una parte sostanziale del calore generato dalla combustione del carburante si irradia nell'atmosfera circostante, completamente sprecata.

L'Impatto sul Consumo di Carburante

Per compensare questa costante perdita di calore, il bruciatore del forno deve consumare più carburante, come carbone, petcoke o combustibili alternativi, per mantenere la temperatura interna richiesta per il processo di clinkerizzazione. Ciò aumenta direttamente i costi operativi.

Vantaggi Chiave dell'Isolamento del Forno

L'implementazione di uno strato isolante tra il rivestimento in acciaio del forno e il suo rivestimento refrattario primario fornisce diversi vantaggi critici che affrontano il problema della perdita di calore.

1. Riduzione del Consumo Energetico e dei Costi

Questo è il beneficio più diretto e facilmente quantificabile. Intrappolando il calore all'interno del forno, l'isolamento riduce drasticamente la quantità di carburante necessaria per mantenere la temperatura di processo target. Ciò si traduce in significativi e immediati risparmi sui costi.

2. Temperatura Inferiore del Rivestimento Esterno del Forno

Un forno ben isolato avrà una temperatura esterna del rivestimento molto più bassa. Questo è un beneficio secondario cruciale che protegge l'integrità strutturale del forno riducendo lo stress termico sul rivestimento in acciaio, sui rulli di supporto e sui meccanismi di azionamento. Migliora anche la sicurezza per il personale che lavora vicino al forno.

3. Miglioramento della Stabilità del Processo e della Qualità del Clinker

L'isolamento aiuta a creare un profilo di temperatura più stabile e uniforme lungo la lunghezza del forno. Questa stabilità è vitale per il controllo del processo, poiché minimizza le fluttuazioni che possono influire negativamente sulle reazioni chimiche che formano il clinker di cemento. Il risultato è un prodotto finale più consistente e di qualità superiore.

4. Estensione della Vita del Rivestimento Refrattario

Lo strato isolante riduce il gradiente termico attraverso il mattone refrattario denso principale. Ciò riduce lo shock termico e lo stress che il mattone subisce durante il riscaldamento e il funzionamento, il che può estendere la vita utile dell'oneroso rivestimento refrattario e ridurre la frequenza di costosi fermi macchina per la manutenzione.

Comprendere i Compromessi e i Rischi

Sebbene sia molto vantaggioso, l'isolamento non è privo di sfide. Una strategia di successo richiede un'ingegneria attenta e una selezione appropriata dei materiali.

Il Rischio di Surriscaldamento del Rivestimento

Il rischio principale è intrappolare troppo calore. Se il rivestimento refrattario primario si guasta o si assottiglia inaspettatamente, l'isolamento può impedire la fuoriuscita di quel calore, concentrandolo contro il rivestimento in acciaio. Ciò può causare il surriscaldamento del rivestimento, portando a punti rossi, deformazione e potenziale guasto catastrofico. Il monitoraggio continuo della temperatura del rivestimento è fondamentale.

La Selezione dei Materiali è Cruciale

Diverse zone del forno presentano condizioni termiche e chimiche uniche. Il materiale isolante deve essere scelto per resistere alla temperatura, alla pressione e all'ambiente chimico specifici della sua posizione senza degradarsi, compattarsi o reagire con il refrattario primario.

Costo Iniziale e Installazione

L'aggiunta di uno strato isolante rappresenta un costo aggiuntivo di materiale e manodopera durante il rifacimento del forno. Richiede conoscenze specialistiche per essere installato correttamente, garantendo giunzioni strette e stratificazione adeguata per ottenere le prestazioni termiche desiderate senza creare nuovi rischi.

Prendere la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare l'isolamento è chiara, ma la strategia dipende dalle tue priorità operative specifiche.

- Se la tua priorità principale è il risparmio diretto sui costi: Un pacchetto di isolamento ottimizzato offre il ritorno sull'investimento più significativo e immediato attraverso la riduzione del consumo di carburante.

- Se la tua priorità principale è la qualità della produzione: L'isolamento è imprescindibile per ottenere la stabilità termica richiesta per un clinker consistente e di alta qualità.

- Se la tua priorità principale è l'affidabilità a lungo termine dell'asset: Un sistema di isolamento ben progettato, abbinato a un rigoroso monitoraggio della temperatura del rivestimento, protegge i componenti meccanici del forno e può estendere la vita del refrattario, riducendo i costi complessivi di manutenzione.

In definitiva, implementare una corretta strategia di isolamento termico è un passo fondamentale per modernizzare un impianto di cemento per l'efficienza, la stabilità e la redditività.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Consumo Energetico Ridotto | Diminuisce l'uso di carburante e i costi operativi |

| Temperatura Inferiore del Rivestimento del Forno | Protegge l'integrità strutturale e migliora la sicurezza |

| Stabilità del Processo Migliorata | Assicura una produzione di clinker consistente e di alta qualità |

| Vita Estesa del Rivestimento Refrattario | Riduce la frequenza e i costi di manutenzione |

Pronto a ottimizzare le operazioni del tuo forno per cemento con soluzioni avanzate di isolamento termico? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni per forni ad alta temperatura su misura per gli impianti di cemento. La nostra linea di prodotti, inclusi i forni rotativi, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di gestione termica. Contattaci oggi per aumentare l'efficienza, ridurre i costi e migliorare la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari