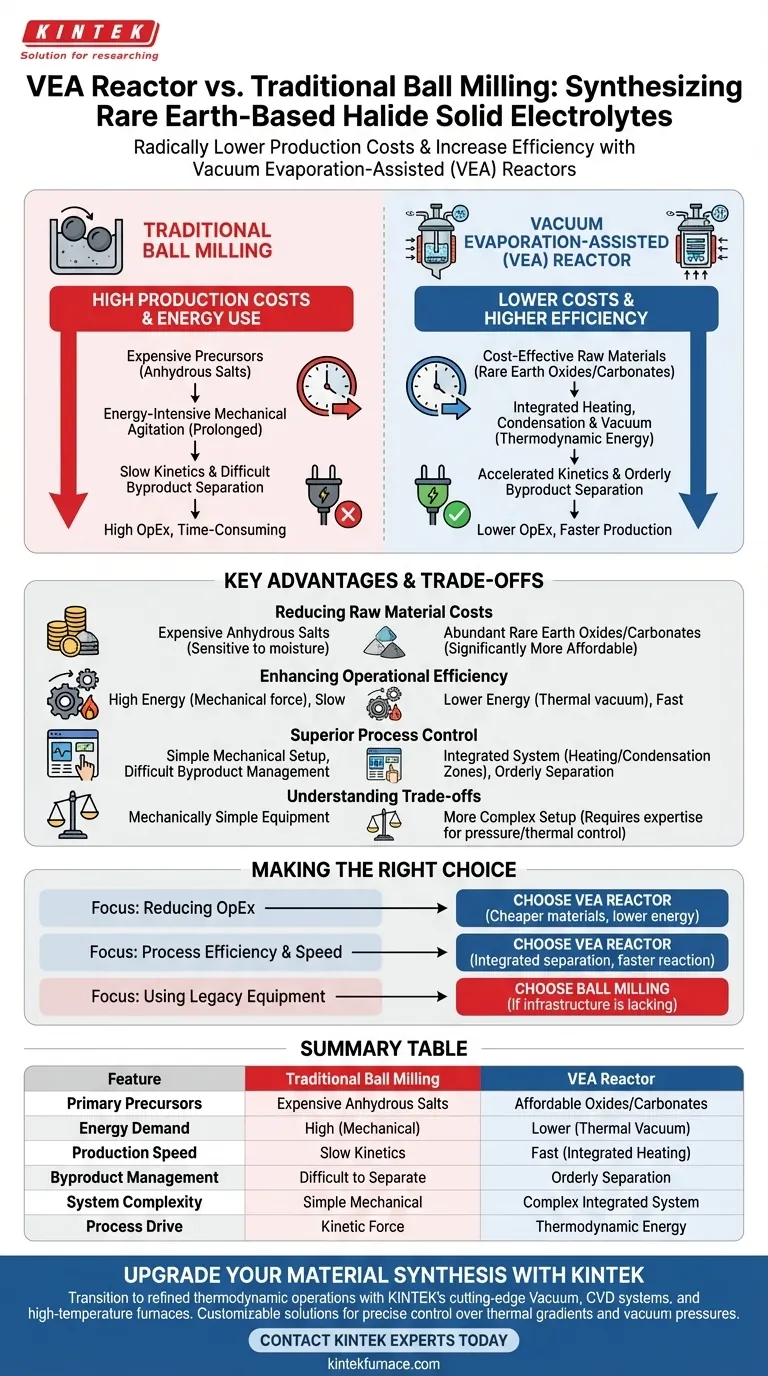

Il vantaggio principale di un reattore assistito da evaporazione sotto vuoto (VEA) è la sua capacità di abbattere radicalmente i costi di produzione aumentando al contempo l'efficienza della sintesi. Passando dalla forza meccanica a un processo termico sotto vuoto, è possibile utilizzare materie prime economiche come ossidi o carbonati di terre rare, evitando la necessità dei costosi precursori di sali anidri richiesti dalla tradizionale macinazione a palle.

Concetto chiave La tradizionale macinazione a palle è un processo ad alta intensità energetica che si basa su precursori costosi e di elevata purezza. Al contrario, il reattore VEA integra sistemi di riscaldamento, condensazione e vuoto per consentire la sintesi diretta di elettroliti alogenuri da materie prime più economiche, garantendo un processo più efficiente con una separazione ordinata dei sottoprodotti.

Riduzione dei costi delle materie prime

Allontanarsi dai precursori costosi

La tradizionale macinazione meccanica a palle impone un requisito rigoroso sui materiali di ingresso. Di solito è necessario utilizzare precursori di sali anidri, che sono spesso costosi da procurare e difficili da maneggiare a causa della loro sensibilità all'umidità.

Utilizzo di alternative abbondanti

Il reattore VEA elimina questo vincolo. Consente la sintesi diretta di elettroliti alogenuri utilizzando ossidi o carbonati di terre rare. Questi materiali sono significativamente più economici e facilmente disponibili rispetto ai loro omologhi di sali anidri, portando a una sostanziale riduzione dei costi complessivi delle materie prime.

Miglioramento dell'efficienza operativa

Riduzione del consumo energetico

La macinazione meccanica a palle è intrinsecamente ad alta intensità energetica. Si basa su un'agitazione fisica prolungata per guidare le reazioni chimiche, che consuma enormi quantità di energia per lunghi periodi.

Accelerazione dei tempi di produzione

Oltre all'elevato consumo energetico, la macinazione a palle richiede molto tempo. Il reattore VEA aggira la lenta cinetica della macinazione meccanica allo stato solido. Utilizzando sistemi integrati di riscaldamento e vuoto, accelera la cinetica della reazione, riducendo significativamente il ciclo di sintesi.

Controllo del processo superiore

Progettazione del sistema integrato

Il reattore VEA non è solo un recipiente di riscaldamento; è un sistema sofisticato che integra zone di riscaldamento, zone di condensazione e sistemi di vuoto. Questa integrazione consente un controllo preciso sull'ambiente di reazione che la macinazione meccanica non può eguagliare.

Separazione ordinata dei sottoprodotti

Uno dei distinti vantaggi tecnici del metodo VEA è la separazione ordinata di prodotti e sottoprodotti. I meccanismi di vuoto e condensazione gestiscono attivamente la rimozione dei sottoprodotti di reazione, producendo un prodotto finale più pulito senza l'estesa post-elaborazione spesso richiesta dopo la macinazione a palle.

Comprendere i compromessi

Complessità dell'attrezzatura

Mentre la macinazione a palle è ad alta intensità energetica, l'attrezzatura stessa è meccanicamente semplice. Il reattore VEA comporta una configurazione più complessa, che richiede pompe per vuoto affidabili, controllori di temperatura precisi e sistemi di condensazione. Ciò richiede un livello più elevato di competenza dell'operatore per gestire efficacemente le pressioni del sistema e i gradienti termici.

Sensibilità termica

La macinazione a palle è un processo "a freddo" o a bassa temperatura guidato dall'attrito e dall'impatto. Il processo VEA si basa sull'energia termica. Sebbene ciò sia efficiente per molti alogenuri, è necessario assicurarsi che il materiale target specifico e le fasi intermedie siano stabili alle temperature richieste per le fasi di evaporazione e condensazione.

Fare la scelta giusta per il tuo obiettivo

Per determinare quale metodo di sintesi si allinea ai vincoli del tuo progetto, considera quanto segue:

- Se il tuo obiettivo principale è ridurre le spese operative (OpEx): Scegli il reattore VEA, poiché utilizza materie prime significativamente più economiche (ossidi/carbonati) e riduce il consumo energetico.

- Se il tuo obiettivo principale è l'efficienza e la velocità del processo: Scegli il reattore VEA per la sua capacità integrata di separare i sottoprodotti e ridurre i tempi di reazione rispetto alla lenta cinetica della macinazione.

- Se il tuo obiettivo principale è utilizzare attrezzature esistenti: Attieniti alla macinazione a palle solo se sei sprovvisto dell'infrastruttura per sistemi termici sotto vuoto e sei disposto ad assorbire il costo più elevato dei precursori anidri.

Sfruttando il reattore VEA, si passa da un processo meccanico di "forza bruta" a un'operazione termodinamica raffinata ed economicamente vantaggiosa.

Tabella riassuntiva:

| Caratteristica | Macinazione tradizionale a palle | Reattore VEA |

|---|---|---|

| Precursori primari | Sali anidri costosi | Ossidi/Carbonati economici |

| Domanda di energia | Alta (agitazione meccanica) | Inferiore (vuoto termico) |

| Velocità di produzione | Cinetica lenta | Veloce (riscaldamento integrato) |

| Gestione dei sottoprodotti | Difficile da separare | Separazione ordinata tramite condensazione |

| Complessità del sistema | Meccanica semplice | Sistema integrato complesso |

| Motore del processo | Forza cinetica | Energia termodinamica |

Aggiorna la tua sintesi di materiali con KINTEK

Passa dalla macinazione meccanica ad alta intensità energetica a operazioni termodinamiche raffinate. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia di vuoto, sistemi CVD e forni ad alta temperatura progettati per gestire le complessità dei processi dei reattori VEA. Sia che tu abbia bisogno di soluzioni personalizzabili per la sintesi di alogenuri di terre rare o di attrezzature di laboratorio specializzate, i nostri sistemi garantiscono un controllo preciso sui gradienti termici e sulle pressioni del vuoto.

Pronto a ridurre il tuo OpEx e accelerare la produzione?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per PB2T-TEG-TiO2-X? Proteggere polimeri sensibili e prevenire l'ossidazione

- Quali tipi di carichi e configurazioni possono gestire i forni a vuoto? Esplora il fissaggio versatile e le applicazioni

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Come si ottiene il raffreddamento nei forni a vuoto? Raffreddamento controllato magistrale per proprietà dei materiali superiori

- Come un forno sottovuoto ad alta temperatura facilita la sintesi del grafene? Padronanza della precisa mediazione catalitica

- Quali sono le funzioni di uno scudo termico in un forno di sinterizzazione sottovuoto? Essenziale per il controllo termico e l'efficienza

- Qual è la funzione dei sistemi computerizzati nei forni a vuoto moderni? Ottenere precisione e ripetibilità incrollabili

- Come vengono classificate le fornaci a vuoto in base alla temperatura? Trova la Fornace Giusta per le Tue Esigenze di Trattamento Termico