In sintesi, un forno per ricottura sottovuoto offre un controllo ineguagliabile sulle proprietà finali di un materiale, modificando fondamentalmente l'ambiente in cui viene riscaldato e raffreddato. I vantaggi principali sono la capacità di produrre superfici eccezionalmente pulite, brillanti e prive di ossidazione, affinando al contempo con precisione la microstruttura interna del materiale per prestazioni migliorate.

Rimuovendo i gas atmosferici come l'ossigeno, un forno sottovuoto elimina la causa principale dei difetti superficiali e della variabilità del processo. Ciò consente un livello di precisione nel raggiungimento delle proprietà desiderate del materiale che è semplicemente irraggiungibile con i metodi atmosferici convenzionali.

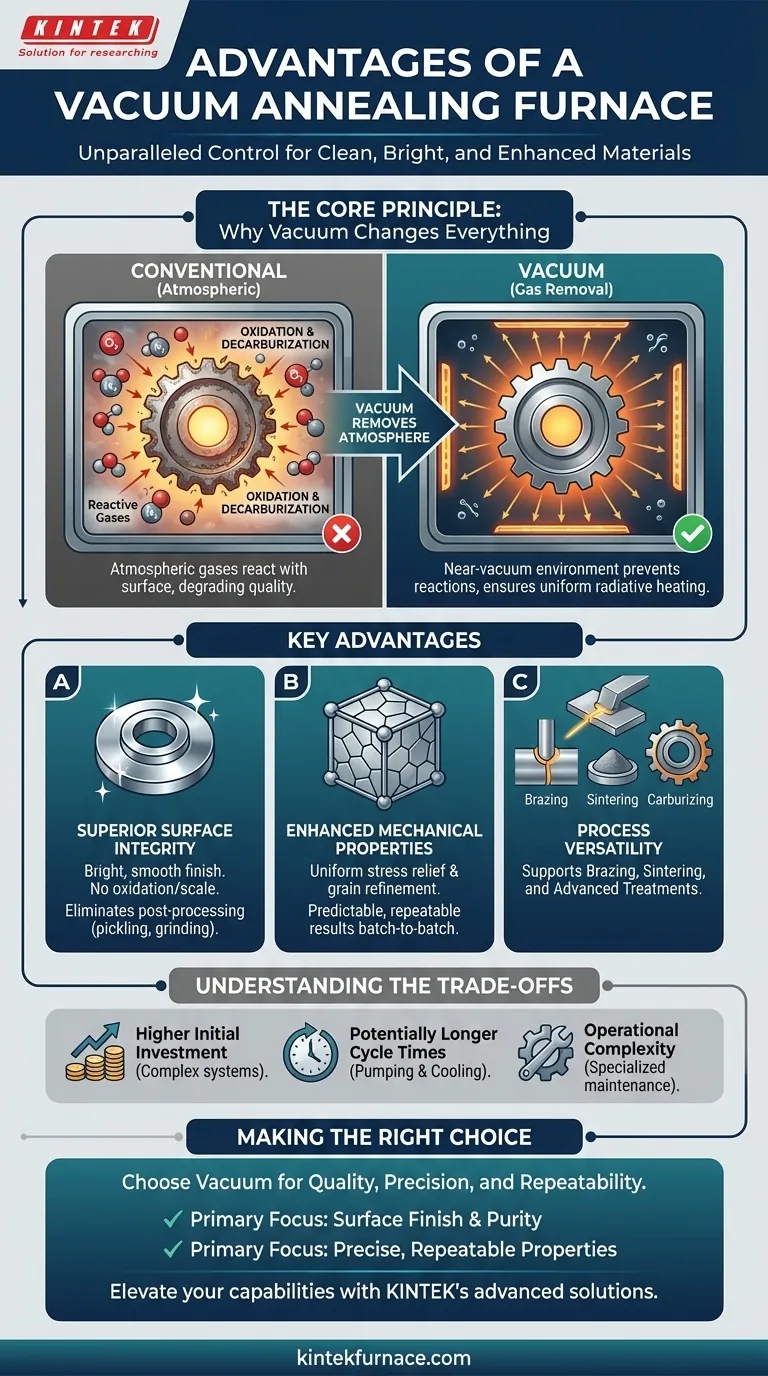

Il Principio Fondamentale: Perché il Sottovuoto Cambia Tutto

Per comprendere i vantaggi della ricottura sottovuoto, è necessario innanzitutto capire perché la rimozione dell'atmosfera è così critica. Un forno standard riscalda il materiale in presenza di aria ambiente, che contiene circa il 21% di ossigeno e altri gas reattivi.

Eliminazione della Contaminazione Atmosferica

In un forno convenzionale, questi gas atmosferici reagiscono con la superficie metallica calda. Ciò provoca ossidazione (formazione di scaglie) e decarburazione (la perdita di carbonio dalla superficie dell'acciaio), entrambi i quali degradano la qualità superficiale e l'integrità meccanica del pezzo.

Un forno sottovuoto rimuove fisicamente questi gas reattivi. Operando in un quasi-vuoto, non c'è nulla con cui il metallo caldo possa reagire, assicurando che la superficie rimanga chimicamente inalterata, pulita e brillante.

Ottenere un Controllo Termico Preciso

Il vuoto è un eccellente isolante. Questa proprietà consente un controllo estremamente preciso e uniforme sui cicli di riscaldamento e raffreddamento.

Il calore viene trasferito principalmente per irraggiamento, che è altamente prevedibile. Questo elimina le variabili delle correnti di convezione presenti nei forni atmosferici, assicurando che ogni parte del pezzo riceva il trattamento termico desiderato, il che è fondamentale per alleviare le tensioni interne e ottenere una struttura granulare uniforme.

Vantaggi Chiave Spiegati

L'ambiente controllato del vuoto si traduce direttamente in benefici tangibili per il prodotto finale e il processo di produzione.

Integrità Superficiale Superiore

Questo è il vantaggio più significativo. Poiché non c'è ossigeno, i pezzi emergono dal forno con una finitura brillante e liscia, priva di scaglie e scolorimenti comuni al riscaldamento atmosferico.

Ciò elimina la necessità di passaggi di post-elaborazione come decapaggio acido, sabbiatura o molatura per pulire la superficie, il che consente di risparmiare tempo, ridurre i costi ed evitare di danneggiare le dimensioni del pezzo.

Proprietà Meccaniche Migliorate e Ripetibili

Lo scopo della ricottura è alterare le proprietà fisiche di un materiale. Un ambiente sottovuoto rende questo processo più efficace e prevedibile.

Funzioni chiave come l'alleviamento delle tensioni, l'ammorbidimento per la lavorabilità e l'affinamento della grana sono ottenute in modo più uniforme senza gli effetti collaterali negativi delle reazioni superficiali. Ciò porta a pezzi con caratteristiche meccaniche più affidabili e coerenti da lotto a lotto.

Versatilità del Processo

L'ambiente pulito e controllato di un forno sottovuoto lo rende adatto a una gamma di processi termici che vanno oltre la semplice ricottura.

Questi forni sono frequentemente utilizzati per applicazioni ad alta purezza come la brasatura dei metalli, dove una giunzione pulita è essenziale, e la sinterizzazione di metalli in polvere. Consentono anche trattamenti avanzati come la carburazione ad alta temperatura senza il rischio di ossidazione interna.

Comprendere i Compromessi

Sebbene potente, la ricottura sottovuoto non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscerne i limiti.

Investimento Iniziale Più Elevato

I forni sottovuoto sono sistemi complessi che coinvolgono camere a tenuta di vuoto, guarnizioni sofisticate e più stadi di pompaggio (pompe meccaniche e a diffusione). Ciò si traduce in un costo capitale iniziale significativamente più elevato rispetto ai forni atmosferici più semplici.

Tempi di Ciclo Potenzialmente Più Lunghi

Il processo per ottenere un vuoto profondo (pompare la camera) e la fase di raffreddamento controllato possono talvolta portare a tempi di ciclo complessivi più lunghi rispetto a un semplice processo atmosferico. Sebbene il riscaldamento stesso possa essere efficiente, il tempo totale dal carico allo scarico potrebbe essere maggiore.

Complessità di Manutenzione e Operativa

I componenti ad alta tecnologia di un forno sottovuoto, in particolare le pompe e le guarnizioni, richiedono conoscenze specialistiche per il funzionamento e un programma di manutenzione più rigoroso per garantire le prestazioni e prevenire le perdite.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di ricottura corretto dipende interamente dai requisiti del tuo prodotto finale e dai tuoi vincoli operativi.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza del componente: La ricottura sottovuoto è la scelta definitiva, poiché elimina la necessità di operazioni di pulizia secondarie.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche precise e ripetibili: Il controllo del processo senza pari di un sistema sottovuoto minimizza le variabili e garantisce risultati coerenti e di alta qualità.

- Se il tuo obiettivo principale è un trattamento economico per parti non critiche: Per i materiali non sensibili all'ossidazione o le applicazioni in cui la finitura superficiale non è una priorità, un forno atmosferico convenzionale è spesso la soluzione più economica.

In definitiva, la scelta di un forno sottovuoto è un investimento in qualità, precisione e ripetibilità.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Integrità Superficiale Superiore | Elimina l'ossidazione e la decarburazione, risultando in superfici brillanti e pulite senza post-elaborazione. |

| Proprietà Meccaniche Migliorate | Assicura l'alleviamento uniforme delle tensioni, l'affinamento della grana e prestazioni ripetibili per pezzi affidabili. |

| Controllo Termico Preciso | Utilizza il riscaldamento basato su irraggiamento per cicli di temperatura prevedibili e uniformi, riducendo la variabilità. |

| Versatilità del Processo | Supporta ricottura, brasatura, sinterizzazione e carburazione in un ambiente privo di contaminazione. |

| Compromessi | Costo iniziale più elevato, tempi di ciclo più lunghi e maggiore complessità di manutenzione rispetto ai forni atmosferici. |

Pronto a elevare le capacità del tuo laboratorio con un trattamento termico di precisione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Sia che tu miri a superfici prive di ossidazione o a proprietà dei materiali migliorate, la nostra esperienza garantisce risultati affidabili e coerenti. Contattaci oggi per discutere come KINTEK può ottimizzare i tuoi processi e fornire un valore superiore!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento