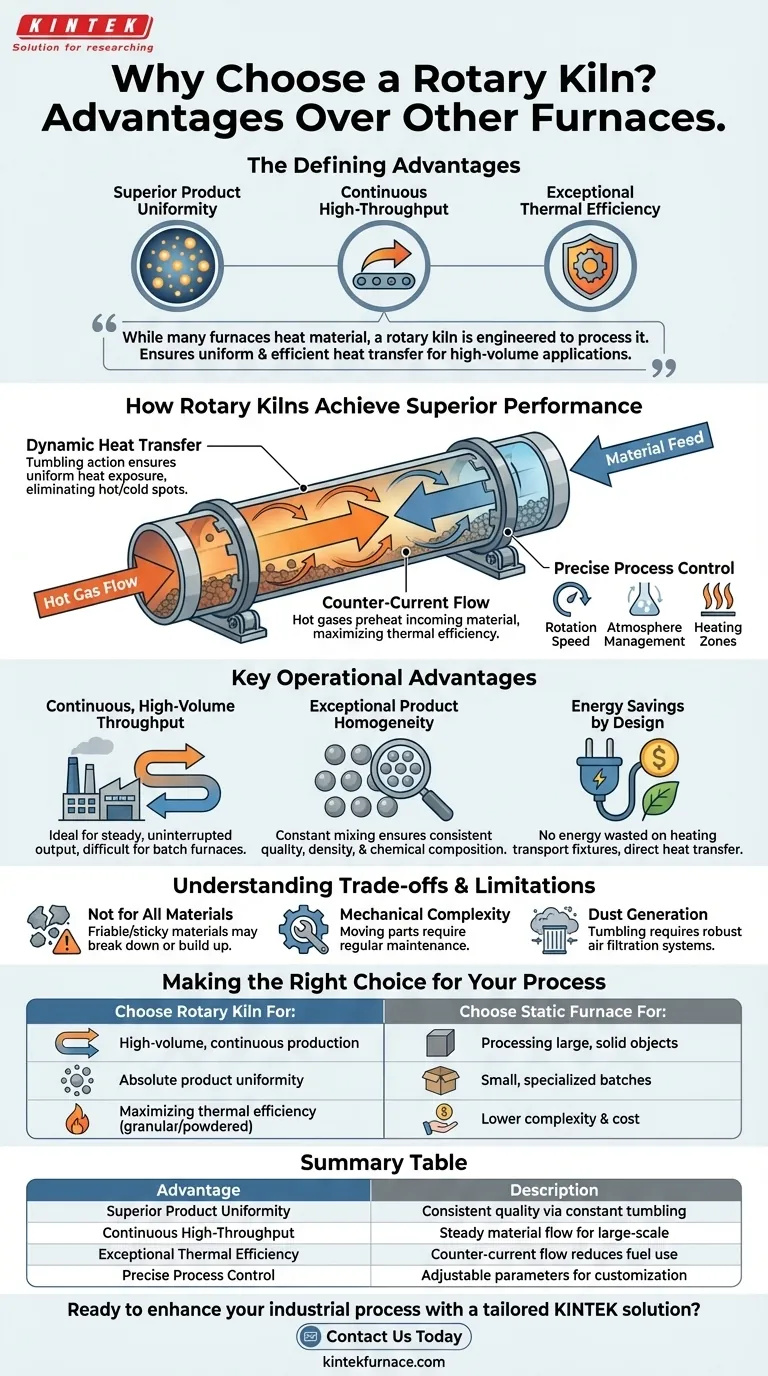

I vantaggi distintivi di un forno rotante sono la sua capacità di ottenere una qualità del prodotto superiore, operare continuamente per una produzione ad alto rendimento e mantenere un'eccezionale efficienza termica. Agitando costantemente il materiale, un forno rotante assicura che ogni particella sia esposta al calore in modo uniforme, eliminando le inconsistenze e le perdite di energia comuni nei progetti di forni statici.

Mentre molti forni riscaldano il materiale, un forno rotante è progettato per lavorarlo. Il suo vantaggio principale non è solo quello di raggiungere una temperatura target, ma di garantire che ogni parte del materiale raggiunga tale temperatura in modo uniforme ed efficiente, rendendolo la scelta superiore per applicazioni critiche per la qualità e ad alto volume.

Come i forni rotanti ottengono prestazioni superiori

I vantaggi di un forno rotante derivano direttamente dal suo design meccanico unico: un cilindro rotante e inclinato. Questo approccio dinamico al riscaldamento cambia fondamentalmente il modo in cui l'energia viene trasferita al materiale lavorato.

Il principio del trasferimento di calore dinamico

La rotazione del forno è la chiave della sua efficacia. A differenza di un forno statico in cui il materiale rimane immobile, un forno rotante solleva e rimescola costantemente la carica di processo.

Questa azione assicura un'esposizione al calore uniforme, eliminando i punti caldi e freddi che possono affliggere i forni a lotto. Ogni particella viene continuamente portata in superficie, dove può assorbire direttamente il calore radiante dalle pareti del forno e dai gas caldi.

Flusso controcorrente ed efficienza termica

La maggior parte dei forni rotanti opera secondo il principio del flusso controcorrente. Il materiale viene immesso dall'estremità superiore del cilindro inclinato e scorre verso il basso, mentre i gas caldi provenienti da un bruciatore all'estremità inferiore fluiscono verso l'alto.

Questo design è incredibilmente efficiente. I gas caldi preriscaldano il materiale in entrata mentre viaggiano verso lo scarico, trasferendo energia che altrimenti andrebbe sprecata. Ciò riduce significativamente il combustibile necessario per portare il materiale alla sua temperatura di processo finale.

Controllo preciso del processo

I moderni forni rotanti offrono un alto grado di controllo sull'ambiente di trattamento. I parametri chiave possono essere gestiti con precisione per adattarsi a uno specifico processo.

Ciò include la regolazione della velocità di rotazione per controllare per quanto tempo il materiale rimane nel forno (tempo di permanenza), la gestione dell'atmosfera all'interno del forno (ad esempio, ossidante o inerte) e l'implementazione di zone di riscaldamento multiple per creare un profilo di temperatura specifico lungo la lunghezza del forno.

Vantaggi operativi chiave

I principi fisici si traducono in chiari vantaggi operativi, in particolare per le applicazioni su scala industriale.

Produttività continua ed elevata

Un forno rotante è progettato per un flusso continuo di materiale. Il materiale grezzo può essere costantemente immesso da un'estremità mentre il prodotto finito viene scaricato dall'altra.

Ciò lo rende ideale per processi industriali su larga scala che richiedono un'uscita costante e ininterrotta, una capacità che i forni a lotto non possono eguagliare senza una complessità significativa e una gestione dei materiali.

Eccezionale omogeneità del prodotto

L'azione di miscelazione costante assicura che il prodotto finale sia estremamente omogeneo. Tutte le particelle subiscono lo stesso trattamento termico, con conseguente consistenza della qualità, della densità e della composizione chimica.

Ciò è particolarmente critico quando si lavora con polveri, granuli o fanghi, dove ottenere un risultato uniforme in un forno statico è quasi impossibile.

Risparmio energetico per progettazione

Oltre all'efficienza del flusso controcorrente, la progettazione del forno rotante riduce la perdita di energia in altri modi. Ad esempio, a differenza di un forno a navetta o a fondo carro, non è necessario sprecare energia riscaldando carrelli pesanti o altri apparecchi di trasporto insieme al prodotto. Il calore è concentrato direttamente sul materiale stesso.

Comprendere i compromessi e i limiti

Nessuna tecnologia è perfetta per ogni scenario. I punti di forza di un forno rotante ne definiscono anche i limiti.

Non ideale per tutti i materiali

L'azione di rimescolamento può essere dannosa per alcuni materiali. I prodotti friabili o delicati possono rompersi, mentre i materiali appiccicosi o a basso punto di fusione possono agglomerarsi e accumularsi sulle pareti del forno, disturbando il flusso.

Complessità meccanica e manutenzione

Il sistema di rotazione, che comprende il motore di azionamento, gli ingranaggi, le ruote di supporto e le guarnizioni, introduce complessità meccanica. Queste parti mobili richiedono una manutenzione regolare e sono potenziali punti di guasto non presenti nei forni statici più semplici.

Generazione e controllo delle polveri

Lo stesso rimescolamento che assicura l'uniformità può generare una notevole quantità di polvere. Ciò richiede robusti sistemi di filtrazione dell'aria e di raccolta delle polveri per controllare le emissioni e, in alcuni casi, per prevenire la perdita di prodotto prezioso.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia del forno corretta dipende interamente dal tuo obiettivo principale. Un forno rotante è uno strumento specializzato che eccelle in applicazioni specifiche.

- Se la tua attenzione principale è la produzione continua ad alto volume: Un forno rotante è la scelta definitiva per la sua capacità di gestire un flusso costante di materiale.

- Se la tua attenzione principale è l'assoluta uniformità del prodotto: L'azione di miscelazione unica di un forno rotante assicura un livello di omogeneità che i forni statici non possono raggiungere.

- Se la tua attenzione principale è massimizzare l'efficienza termica: Il design a scambio di calore controcorrente intrinseco al forno rotante lo rende una delle opzioni più efficienti dal punto di vista energetico disponibili.

- Se la tua attenzione principale è la lavorazione di oggetti solidi grandi o lotti piccoli e specializzati: Un forno a scatola o navetta statico, più semplice ed economico, è probabilmente una soluzione più pratica.

In definitiva, la scelta di un forno rotante è una decisione di dare priorità alla coerenza del processo, all'efficienza termica e all'elevata produttività per materiali granulari o in polvere.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Uniformità superiore del prodotto | Il rimescolamento costante assicura un'esposizione al calore uniforme per una qualità costante. |

| Elevata produttività continua | Consente un flusso costante di materiale, ideale per la produzione su larga scala. |

| Eccezionale efficienza termica | Il design a flusso controcorrente riduce lo spreco di energia e il consumo di carburante. |

| Controllo preciso del processo | Velocità di rotazione, atmosfera e zone di riscaldamento regolabili per la personalizzazione. |

Pronto a migliorare il tuo processo industriale con una soluzione di forno rotante su misura?

In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e di produzione uniche.

Sia che tu ti concentri sulla produzione ad alto volume, sull'omogeneità del prodotto o sul risparmio energetico, i nostri esperti possono aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo con le nostre tecnologie di forni affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Quali sono i vantaggi di un forno rotante per i biore-duttori? Raggiungere uniformità e scalabilità su scala industriale

- Qual è il principio di funzionamento di un reattore a forno rotante per pirolisi? Conversione efficiente dei rifiuti in energia

- Qual è il significato della rotazione in un reattore a forno rotante per pirolisi? Sbloccare una conversione efficiente dei rifiuti in energia

- Come si confronta un forno rotante con un forno a letto fisso per le polveri? Ottimizzare l'uniformità nella produzione su larga scala