In sintesi, la sinterizzazione rapida della zirconia offre una potente combinazione di efficienza in termini di tempo, economicità e risultati di alta qualità. Questo processo accelerato consente a laboratori e cliniche dentali di produrre restauri durevoli ed estetici in meno di un'ora, una riduzione drastica rispetto alle diverse ore o ai cicli notturni richiesti dai metodi tradizionali.

La conclusione principale è che la moderna sinterizzazione rapida non è un compromesso sulla qualità per il bene della velocità. Al contrario, rappresenta un balzo tecnologico nel controllo del forno e nella scienza dei materiali che consente la fabbricazione rapida e affidabile di restauri in zirconia ad alta resistenza.

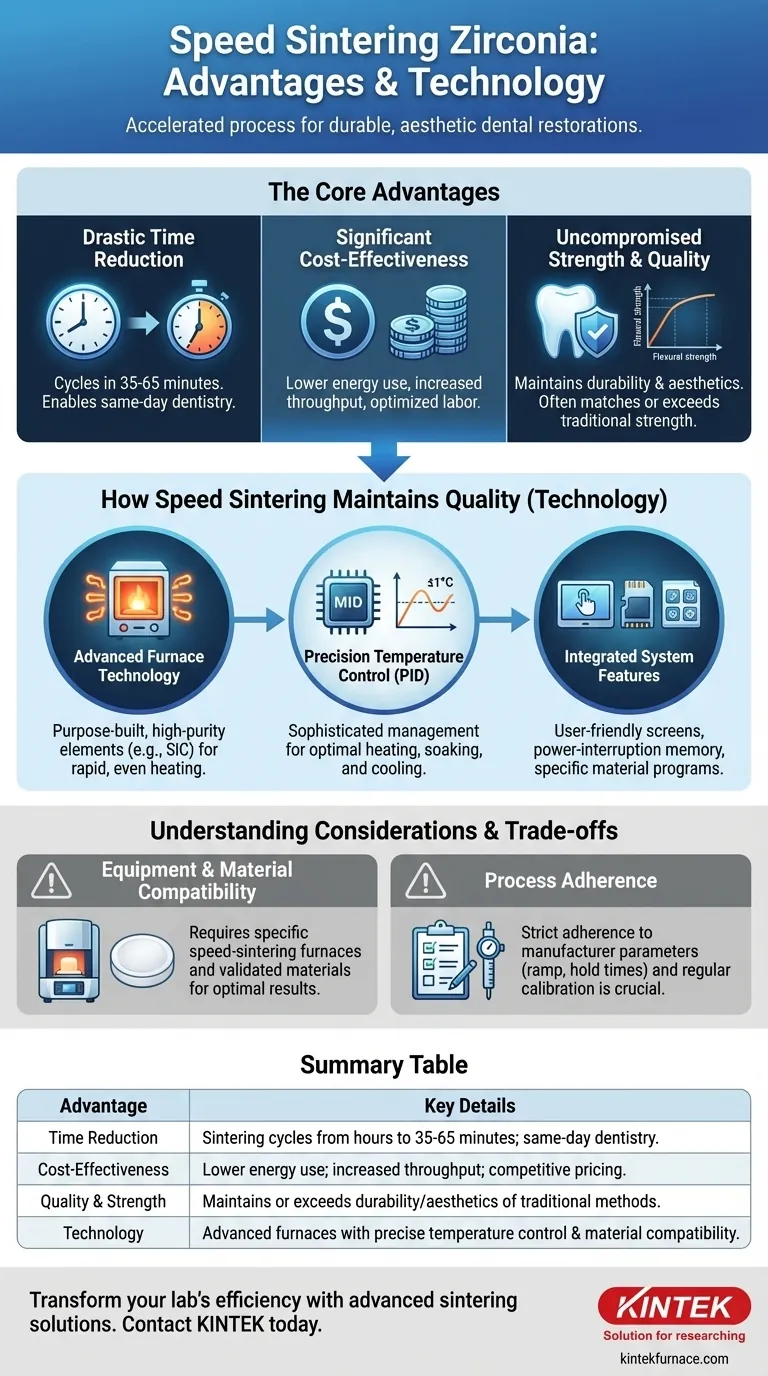

I principali vantaggi della sinterizzazione rapida

La sinterizzazione rapida cambia radicalmente il flusso di lavoro di produzione per i restauri in zirconia, trasformandolo da un processo lungo e di più giorni in un servizio snello e di un solo giorno. Questo cambiamento è determinato da tre vantaggi principali.

Drastica riduzione dei tempi: da ore a minuti

Il vantaggio più immediato è la massiccia riduzione dei tempi di elaborazione. La sinterizzazione tradizionale può richiedere diverse ore, spesso un'esecuzione notturna nel forno.

I cicli di sinterizzazione rapida possono essere completati in soli 35-65 minuti. Questa capacità è il fattore chiave per l'odontoiatria dello stesso giorno, consentendo a una clinica di scansionare, fresare e posizionare una corona finale in zirconia in una singola visita del paziente.

Significativa economicità

Il tempo risparmiato si traduce direttamente in risparmi sui costi. Cicli di forno più brevi riducono il consumo energetico e, cosa più importante, liberano il tempo del tecnico per altre attività a valore aggiunto.

Questa maggiore produttività consente ai laboratori di gestire i casi urgenti con maggiore flessibilità e di offrire prezzi più competitivi per i loro restauri senza incidere sulla redditività.

Resistenza e qualità senza compromessi

Una preoccupazione comune con qualsiasi processo accelerato è una potenziale perdita di qualità. Tuttavia, ricerche indipendenti e progressi nella tecnologia dei forni hanno dimostrato che non è questo il caso con la moderna sinterizzazione rapida.

Il processo mantiene gli elevati standard di durata ed estetica previsti dalla zirconia. In molti casi, la resistenza a flessione finale di un restauro sinterizzato rapidamente è uguale o addirittura superiore a quella prodotta tramite un ciclo convenzionale più lento.

Come la sinterizzazione rapida mantiene la qualità

L'affidabilità della sinterizzazione rapida non è magia; è il risultato di ingegneria e controllo precisi. Il processo accelera l'obiettivo principale della sinterizzazione—la densificazione e cristallizzazione del materiale—attraverso una tecnologia avanzata.

Il ruolo della tecnologia avanzata dei forni

I moderni forni a sinterizzazione rapida sono costruiti appositamente per un riscaldamento rapido e preciso. Utilizzano elementi riscaldanti di elevata purezza, come speciali barre di silicio molibdeno, che possono raggiungere rapidamente le temperature target e distribuire il calore in modo uniforme senza contaminazioni.

Controllo preciso della temperatura

Questi forni sono governati da sofisticati sistemi di controllo PID (Proporzionale-Integrale-Derivativo). Ciò consente una gestione incredibilmente precisa della temperatura, spesso con una precisione di ±1℃.

Questo livello di controllo assicura che la zirconia passi attraverso le sue fasi di riscaldamento, mantenimento e raffreddamento in modo ottimale, raggiungendo la piena densità senza il rischio di shock termico o sinterizzazione incompleta che potrebbe compromettere il restauro finale.

Funzionalità del sistema integrato

Caratteristiche come touch screen intuitivi, memoria in caso di interruzione di corrente e cicli pre-programmati per materiali specifici rendono il processo ripetibile e affidabile. Il forno non è solo più veloce; è un sistema più intelligente e controllato.

Comprendere i compromessi e le considerazioni

Sebbene i vantaggi siano convincenti, l'adozione della sinterizzazione rapida richiede una chiara comprensione dei suoi requisiti operativi.

Compatibilità attrezzature e materiali

La sinterizzazione rapida non è una caratteristica di tutti i forni; richiede un'unità moderna progettata specificamente per cicli di riscaldamento e raffreddamento rapidi. Ciò rappresenta un investimento iniziale di capitale.

Inoltre, è fondamentale utilizzare materiali in zirconia che siano stati validati dal produttore per cicli di sinterizzazione rapida specifici. L'utilizzo di un materiale non approvato può portare a scarsi risultati estetici o a una resistenza compromessa.

La necessità di aderenza al processo

La natura accelerata del processo lascia meno spazio agli errori. Seguire i parametri raccomandati dal produttore per temperatura, velocità di rampa e tempi di mantenimento non è negoziabile.

Una corretta calibrazione e manutenzione del forno sono fondamentali per garantire risultati coerenti e di alta qualità ad ogni ciclo.

Fare la scelta giusta per il tuo flusso di lavoro

L'adozione della sinterizzazione rapida è una decisione strategica basata sui tuoi specifici obiettivi operativi.

- Se il tuo obiettivo primario è un rapido turnaround e restauri nello stesso giorno: La sinterizzazione rapida è una tecnologia essenziale che abilita direttamente questo servizio di alto valore.

- Se il tuo obiettivo primario è massimizzare l'efficienza operativa: La significativa riduzione del tempo del forno e dei costi di manodopera associati offre un ritorno sull'investimento chiaro e rapido.

- Se il tuo obiettivo primario è fornire la massima qualità: La moderna sinterizzazione rapida, se eseguita con le attrezzature e i materiali corretti, produce in modo affidabile restauri che soddisfano o superano la resistenza di quelli realizzati con metodi tradizionali.

In definitiva, la sinterizzazione rapida eleva il processo di fabbricazione da un collo di bottiglia che richiede tempo a un vantaggio strategico per il tuo studio o laboratorio.

Tabella riassuntiva:

| Vantaggio | Dettagli chiave |

|---|---|

| Riduzione dei tempi | Cicli di sinterizzazione da ore a 35-65 minuti, consentendo l'odontoiatria nello stesso giorno |

| Efficienza dei costi | Minore consumo energetico, maggiore produttività e prezzi competitivi |

| Qualità e resistenza | Mantiene o supera la durata e l'estetica dei metodi tradizionali |

| Tecnologia | Forni avanzati con controllo preciso della temperatura e compatibilità dei materiali |

Pronto a trasformare l'efficienza del tuo laboratorio dentale con soluzioni di sinterizzazione avanzate? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per la sinterizzazione rapida della zirconia. Contattaci oggi stesso per scoprire come i nostri prodotti possono migliorare il tuo flusso di lavoro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio