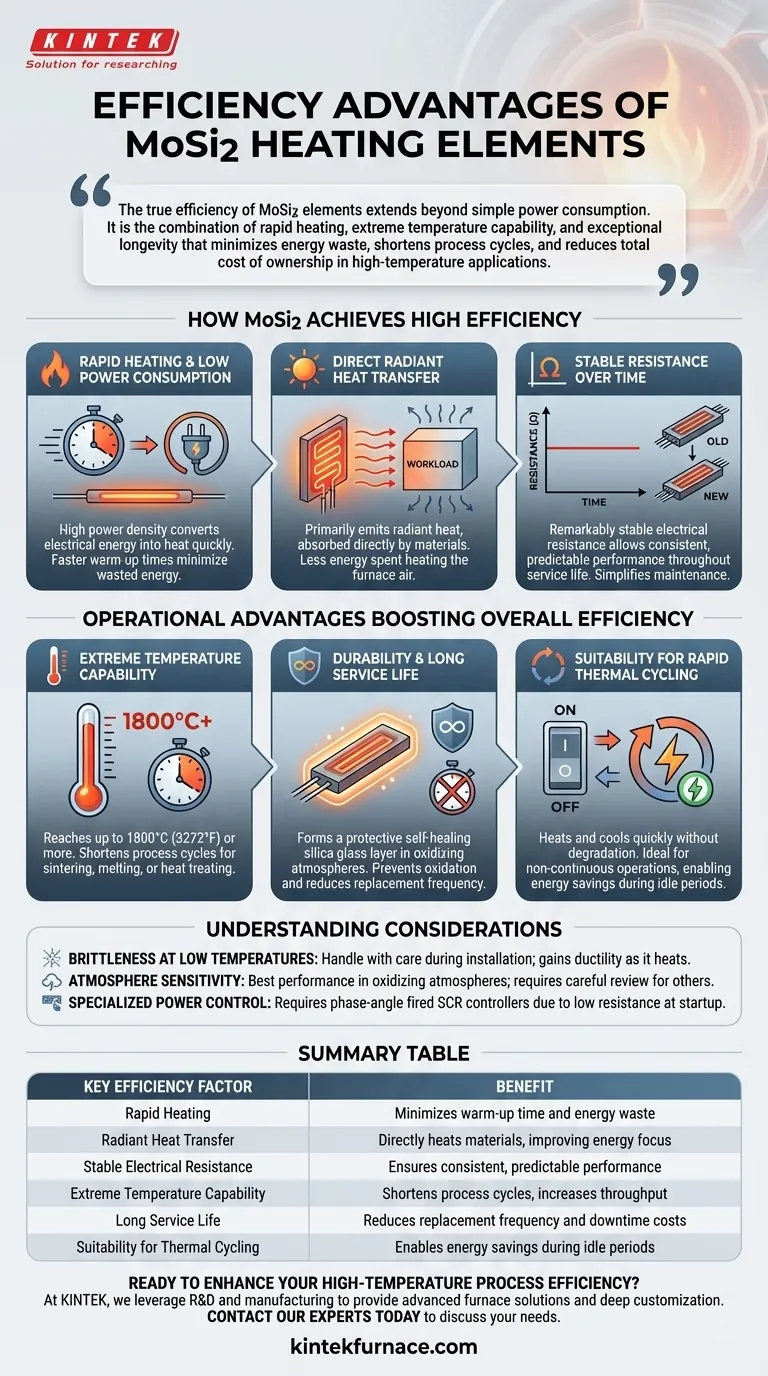

In termini di efficienza, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono molto efficaci grazie alla loro capacità di riscaldarsi estremamente velocemente consumando meno energia. La loro efficienza è ulteriormente migliorata dalla capacità di emettere calore radiante, che riscalda i materiali in modo diretto e rapido, e dalla loro resistenza elettrica stabile, che assicura prestazioni costanti e prevedibili durante una lunga vita utile.

La vera efficienza degli elementi MoSi2 va oltre il semplice consumo di energia. È la combinazione di riscaldamento rapido, capacità di raggiungere temperature estreme e longevità eccezionale che minimizza lo spreco di energia, abbrevia i cicli di processo e riduce il costo totale di proprietà nelle applicazioni ad alta temperatura.

Come gli elementi MoSi2 raggiungono un'elevata efficienza

L'efficienza di un elemento riscaldante non riguarda solo la sua potenza nominale, ma l'efficacia con cui converte l'elettricità in calore utilizzabile e come tale prestazione si mantiene nel tempo. Gli elementi MoSi2 eccellono in diverse aree chiave.

Riscaldamento rapido e basso consumo energetico

Gli elementi MoSi2 hanno un'alta densità di potenza, spesso definita carico di watt. Ciò consente loro di convertire l'energia elettrica in calore molto rapidamente.

Questa capacità di riscaldamento rapido fa sì che il forno raggiunga la temperatura desiderata più velocemente, minimizzando il tempo e l'energia sprecati durante la fase iniziale di riscaldamento.

Trasferimento diretto di calore radiante

Gli elementi MoSi2 operano principalmente emettendo calore radiante. A differenza della convezione, che riscalda l'aria, l'energia radiante viaggia in linea retta e viene assorbita direttamente dai materiali all'interno del forno.

Questo metodo diretto di trasferimento del calore è fondamentalmente più efficiente, poiché spende meno energia per riscaldare l'atmosfera del forno e concentra l'energia direttamente sul carico di lavoro.

Resistenza stabile nel tempo

Una caratteristica chiave del MoSi2 è la sua resistenza elettrica notevolmente stabile, che non cambia in modo significativo con l'invecchiamento degli elementi.

Questa stabilità assicura che l'erogazione di potenza rimanga costante e prevedibile per tutta la vita dell'elemento. Inoltre, consente di collegare nuovi elementi in serie con quelli più vecchi senza causare problemi di prestazioni, semplificando la manutenzione e riducendo i costi.

Vantaggi operativi che aumentano l'efficienza complessiva

Oltre all'efficienza elettrica, gli elementi MoSi2 offrono vantaggi pratici che rendono l'intero processo di riscaldamento più efficiente ed economico.

Capacità di raggiungere temperature estreme

Gli elementi MoSi2 sono in grado di raggiungere le temperature operative più elevate tra i comuni elementi riscaldanti metallici e ceramici, spesso fino a 1800°C (3272°F) o più.

Operare a temperature più elevate può abbreviare drasticamente il tempo necessario per processi come la sinterizzazione, la fusione o il trattamento termico, il che migliora direttamente la produttività e l'efficienza complessiva del processo.

Durabilità e lunga vita utile

Questi elementi sono noti per la loro eccezionale lunga aspettativa di vita, specialmente se utilizzati continuamente in atmosfere ricche di ossigeno. Formano uno strato protettivo di vetro siliceo auto-riparante sulla loro superficie che previene ulteriore ossidazione.

Una vita più lunga riduce la frequenza di sostituzione, minimizzando i tempi di inattività del forno e i costi di manodopera per la manutenzione, il che contribuisce in modo significativo all'efficienza economica a lungo termine.

Idoneità per cicli termici rapidi

Gli elementi MoSi2 possono essere riscaldati e raffreddati rapidamente senza subire degradazione. Ciò li rende ideali per applicazioni che non funzionano continuamente.

La capacità di spegnere il forno o abbassare la temperatura durante i periodi di inattività, per poi tornare rapidamente alla temperatura operativa quando necessario, può portare a notevoli risparmi energetici.

Comprendere i compromessi e le considerazioni

Sebbene siano altamente efficienti, gli elementi MoSi2 sono un componente specializzato. Le loro prestazioni ottimali dipendono dalla giusta applicazione e dalle condizioni operative.

Fragilità a basse temperature

Gli elementi MoSi2 sono un composito ceramico e sono molto fragili a temperatura ambiente. Devono essere maneggiati con cura durante l'installazione per evitare rotture. Acquistano duttilità man mano che si riscaldano.

Sensibilità all'atmosfera

Questi elementi funzionano meglio in un'atmosfera ossidante, dove il loro strato protettivo di silice può formarsi e rigenerarsi. Il loro utilizzo in atmosfere riducenti o altre atmosfere specifiche può portare a degradazione e richiede un'attenta revisione ingegneristica.

Controllo di potenza specializzato

A causa della loro bassa resistenza a temperatura ambiente e del significativo aumento della resistenza con il calore, richiedono controllori di potenza SCR a fase angolata sofisticati per gestire l'elevata corrente di spunto durante l'avvio.

Fare la scelta giusta per la tua applicazione

La selezione del giusto elemento riscaldante richiede di abbinare le sue caratteristiche agli obiettivi del tuo processo.

- Se la tua attenzione principale è la massima velocità del processo e la temperatura: Il MoSi2 è una scelta ideale grazie al suo riscaldamento rapido senza pari e alle capacità di alta temperatura.

- Se la tua attenzione principale è il costo a lungo termine e l'affidabilità nell'uso continuo: La lunga vita utile, le prestazioni stabili e il basso consumo energetico del MoSi2 lo rendono una decisione economica superiore per ambienti ad alta temperatura ossidanti.

- Se hai bisogno di cicli termici frequenti: La capacità del MoSi2 di riscaldarsi e raffreddarsi rapidamente senza danni lo rende altamente efficiente per operazioni di forno non continue.

In definitiva, sfruttare i vantaggi distintivi degli elementi MoSi2 ti consente di progettare un processo ad alta temperatura più veloce, più affidabile e più efficiente dal punto di vista energetico.

Tabella riassuntiva:

| Fattore chiave di efficienza | Vantaggio |

|---|---|

| Riscaldamento rapido | Minimizza il tempo di riscaldamento e lo spreco di energia |

| Trasferimento di calore radiante | Riscalda direttamente i materiali, migliorando la focalizzazione dell'energia |

| Resistenza elettrica stabile | Garantisce prestazioni costanti e prevedibili |

| Capacità di raggiungere temperature estreme (fino a 1800°C+) | Abbrevia i cicli di processo, aumenta la produttività |

| Lunga vita utile | Riduce la frequenza di sostituzione e i costi di fermo macchina |

| Idoneità al ciclo termico | Consente risparmi energetici durante i periodi di inattività |

Pronto a migliorare l'efficienza del tuo processo ad alta temperatura con gli elementi riscaldanti MoSi2?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire ai diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a progettare un processo più veloce, più affidabile ed efficiente dal punto di vista energetico. Contatta oggi i nostri esperti per discutere le esigenze della tua applicazione e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità