In ambito industriale, i forni rotativi sono utilizzati per una serie di processi fisico-chimici critici che richiedono sia alte temperature che miscelazione continua. Esempi chiave includono la riduzione gassosa dei minerali, la decomposizione termica dei materiali tramite calcinazione, la sintesi di catalizzatori e pigmenti e la modifica delle proprietà dei materiali tramite ossidazione o drogaggio.

Il vero valore di un forno rotativo risiede nella sua unica capacità di combinare il calore con un costante movimento di rotolamento. Ciò garantisce che ogni particella del materiale sia riscaldata uniformemente ed esposta all'atmosfera del forno, il che è essenziale per ottenere una trasformazione chimica completa e consistente.

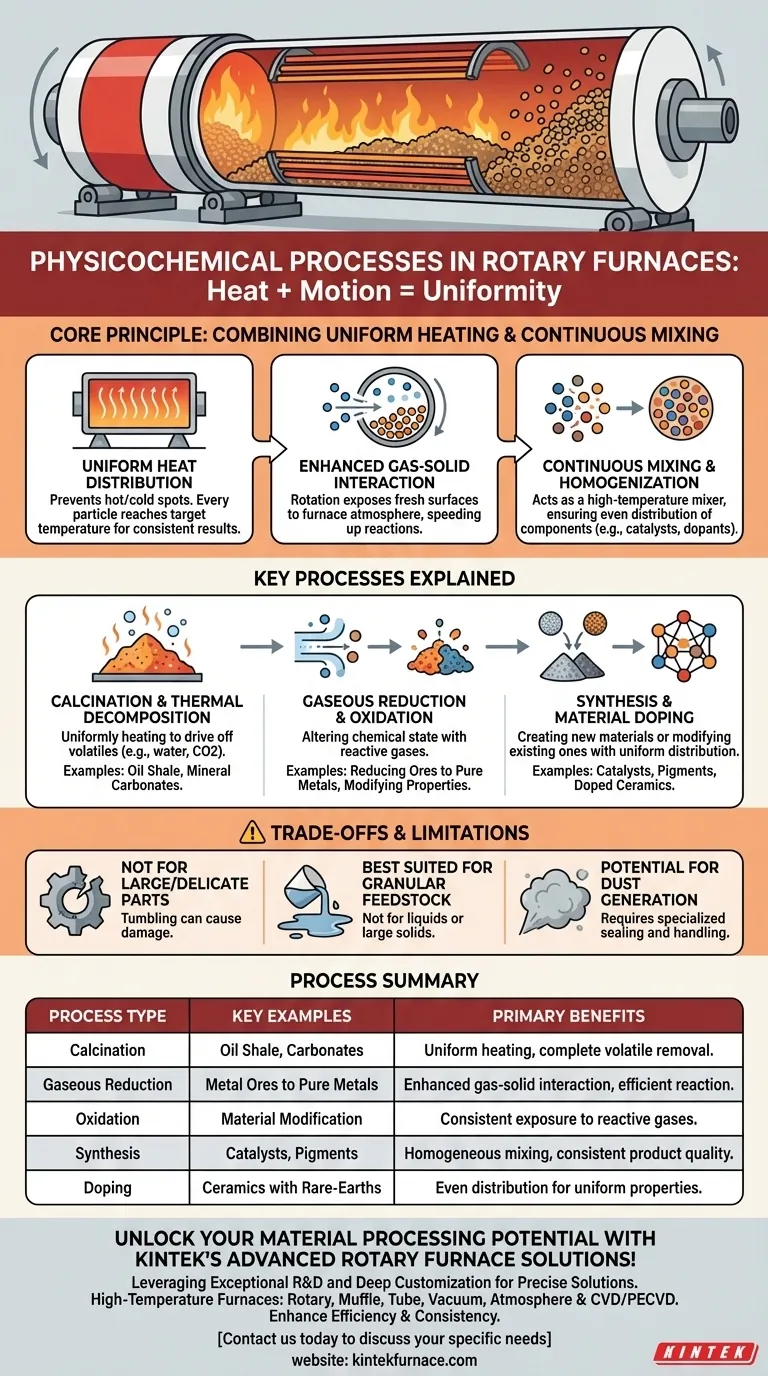

Il principio fondamentale: il calore incontra il movimento

A differenza dei forni statici, il design rotante introduce un elemento meccanico—la rotazione—che cambia fondamentalmente il modo in cui il calore e i reagenti interagiscono con il materiale in lavorazione. Questa combinazione è il motivo per cui viene selezionato per compiti industriali specifici.

Distribuzione uniforme del calore

Il costante rotolamento del letto di materiale impedisce la formazione di punti caldi o freddi. Ciò garantisce che l'intero lotto raggiunga e mantenga la temperatura target, portando a un prodotto finale altamente consistente e prevedibile.

Interazione gas-solido migliorata

Molti processi, come la riduzione e l'ossidazione, dipendono da una reazione tra un materiale solido e un gas. La rotazione espone continuamente nuove superfici delle particelle ai gas reattivi nell'atmosfera del forno, aumentando drasticamente l'efficienza e la velocità della reazione.

Miscelazione continua e omogeneizzazione

Per processi come la sintesi o il drogaggio, ottenere una miscela perfettamente uniforme è fondamentale. L'azione rotante funge da miscelatore ad alta temperatura, garantendo che tutti i componenti, come una base ceramica e un drogante di terre rare, siano distribuiti uniformemente.

Principali processi fisico-chimici spiegati

Le capacità uniche dei forni rotativi li rendono ideali per diverse applicazioni specifiche in cui l'uniformità del materiale è fondamentale.

Calcinazione e decomposizione termica

La calcinazione è un processo di riscaldamento di un solido ad alta temperatura per indurre la decomposizione termica, spesso per allontanare un componente volatile come acqua o anidride carbonica. Il riscaldamento uniforme in un forno rotativo assicura che questa decomposizione sia completa in tutto il materiale, come si vede nella calcinazione dello scisto bituminoso per rilasciare idrocarburi o nella lavorazione dei carbonati minerali.

Riduzione gassosa e ossidazione

Questi processi alterano lo stato chimico di un materiale facendolo reagire con un'atmosfera controllata. Nella riduzione gassosa dei minerali, un gas riducente rimuove l'ossigeno dagli ossidi metallici per ottenere il metallo puro. La rotazione del forno è cruciale per garantire che il gas raggiunga ogni particella, portando a termine la reazione. L'ossidazione ottiene l'effetto opposto, e si applica lo stesso principio.

Sintesi e drogaggio dei materiali

I forni rotativi sono utilizzati per creare materiali completamente nuovi o modificare quelli esistenti. Durante la sintesi di catalizzatori o pigmenti, la miscelazione costante ad alte temperature garantisce un prodotto chimicamente omogeneo con prestazioni costanti. Allo stesso modo, quando si drogono le ceramiche con metalli delle terre rare per modificarne le proprietà, la rotazione garantisce che il drogante sia integrato uniformemente nella matrice ceramica.

Comprendere i compromessi

Sebbene potente, il forno rotativo è uno strumento specializzato e il suo design presenta limitazioni specifiche che lo rendono inadatto a determinate applicazioni.

Non per parti grandi o delicate

L'azione di rotolamento così benefica per polveri e materiali granulari danneggerebbe o distruggerebbe componenti singoli grandi o strutture delicate. Per queste applicazioni, un forno a camera statico è la scelta appropriata.

Ideale per materie prime granulari

I forni rotativi sono progettati per lavorare materiali che possono fluire e rotolare, come polveri, granuli, pellet e piccoli minerali. Non sono efficaci per la lavorazione di liquidi o solidi grandi e di forma irregolare.

Potenziale di generazione di polvere

Il rotolamento meccanico di polveri fini può generare una notevole quantità di polvere. Ciò richiede spesso guarnizioni e sistemi di gestione dei gas di scarico specializzati per garantire un funzionamento sicuro e prevenire la perdita di materiale.

Fare la scelta giusta per il proprio obiettivo

La scelta della tecnologia del forno corretta dipende dalla natura del materiale e dalla trasformazione che si desidera ottenere.

- Se il vostro obiettivo principale è trasformare polveri, minerali o granuli: Un forno rotativo è la scelta migliore per processi come la calcinazione, la riduzione e la sintesi che richiedono un'eccezionale uniformità.

- Se il vostro obiettivo principale è il trattamento termico di un singolo componente solido: È necessario un forno a scatola statica o a camera per lavorare il pezzo senza causare danni meccanici dovuti al rotolamento.

- Se il vostro obiettivo principale è creare un materiale composito perfettamente omogeneo: L'azione di miscelazione continua di un forno rotativo è ideale per garantire una distribuzione uniforme dei componenti, ad esempio quando si drogono le ceramiche o si sintetizzano catalizzatori.

Comprendendo l'interazione fondamentale tra calore e movimento, è possibile selezionare con sicurezza la tecnologia di lavorazione termica più adatta al proprio obiettivo specifico.

Tabella riassuntiva:

| Tipo di Processo | Esempi Chiave | Vantaggi Principali |

|---|---|---|

| Calcinazione | Decomposizione termica di scisto bituminoso, carbonati minerali | Riscaldamento uniforme, rimozione completa dei volatili |

| Riduzione Gassosa | Riduzione di minerali metallici in metalli puri | Interazione gas-solido migliorata, reazione efficiente |

| Ossidazione | Modifica delle proprietà del materiale tramite ossidazione | Esposizione costante a gas reattivi |

| Sintesi | Creazione di catalizzatori e pigmenti | Miscelazione omogenea, qualità del prodotto costante |

| Drogaggio | Modifica ceramica con metalli delle terre rare | Distribuzione uniforme dei droganti per proprietà uniformi |

Sbloccate il pieno potenziale della vostra lavorazione dei materiali con le soluzioni avanzate di forni rotativi di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni rotativi, a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando l'efficienza e la consistenza del prodotto. Contattateci oggi stesso per discutere come possiamo adattare un forno ai vostri processi fisico-chimici specifici!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività