Nella sua essenza, la Deposizione Chimica da Vapore (CVD) è il processo di produzione fondamentale che abilita i materiali più avanzati utilizzati nell'elettronica moderna. È la tecnica di riferimento per depositare film sottili ultra-puri di materiali come grafene, nanotubi di carbonio, punti quantici e diamante sintetico, essenziali per creare display flessibili, transistor di nuova generazione e componenti per l'informatica ad alte prestazioni.

Il vero significato della CVD nell'elettronica non è solo la sua capacità di creare materiali nuovi, ma la sua precisione a livello atomico. Questo controllo consente agli ingegneri di progettare e costruire materiali con proprietà elettroniche specifiche e su misura, superando i limiti del silicio convenzionale.

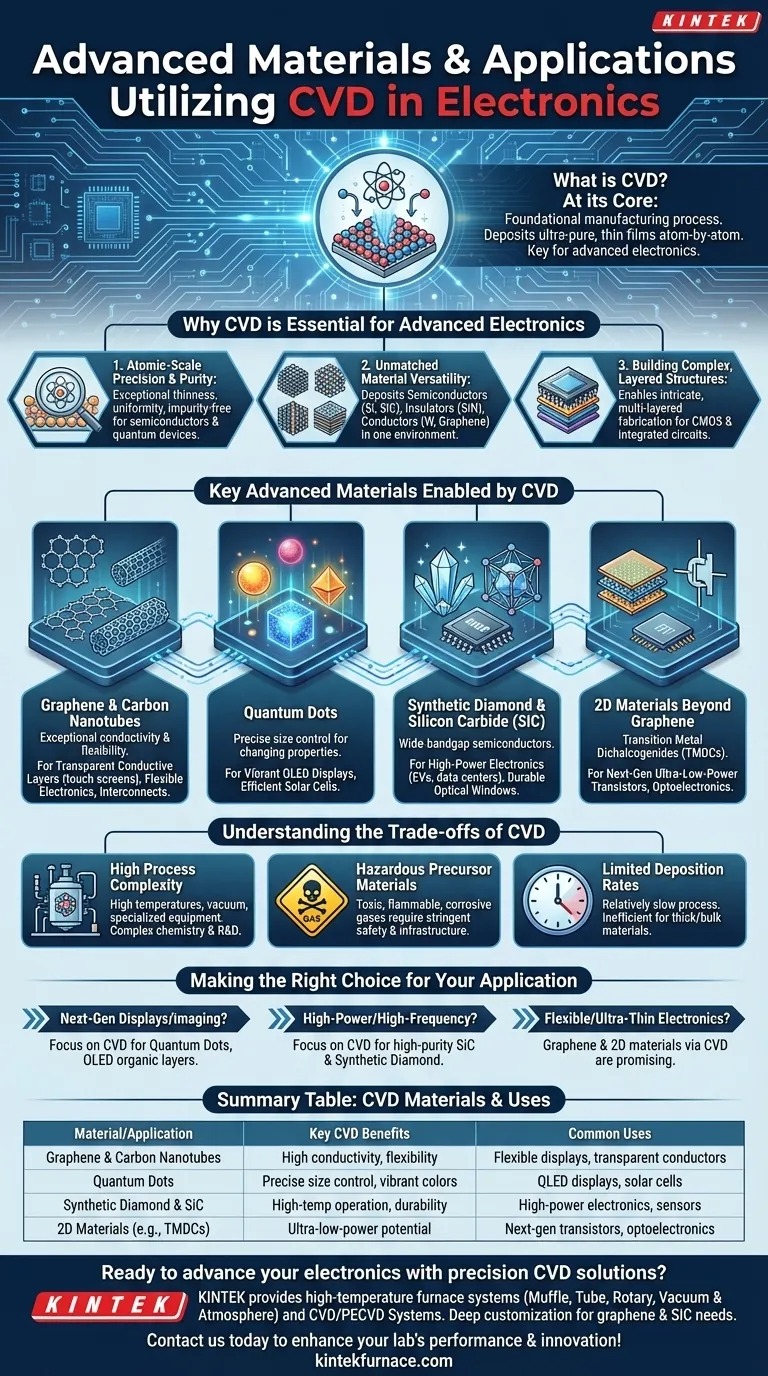

Perché la CVD è Essenziale per l'Elettronica Avanzata

La tendenza verso dispositivi elettronici più piccoli, più veloci e più potenti richiede un livello di controllo della produzione che solo processi come la CVD possono fornire. La sua utilità deriva da alcuni principi chiave.

Precisione e Purezza su Scala Atomica

La CVD costruisce materiali depositando un atomo alla volta. Ciò si traduce in film eccezionalmente sottili, uniformi e privi delle impurità che possono degradare le prestazioni elettroniche.

Per i semiconduttori avanzati e i dispositivi quantistici, questa perfezione strutturale non è un lusso, ma un requisito fondamentale affinché il dispositivo funzioni come previsto.

Versatilità Materiale Ineguagliabile

La CVD non è limitata a un singolo tipo di materiale. È una tecnica flessibile capace di depositare una vasta gamma di materiali critici per la costruzione di dispositivi elettronici complessi.

Ciò include semiconduttori come silicio (Si) e carburo di silicio (SiC), isolanti come il nitruro di silicio e conduttori come il tungsteno e il grafene, tutto all'interno dello stesso ambiente di produzione.

Costruzione di Strutture Complesse e Stratificate

I moderni componenti elettronici, come i processori CMOS, sono strutture tridimensionali intricate costruite con dozzine di strati di materiale impilati.

La capacità della CVD di depositare con precisione materiali diversi in sequenza è ciò che rende possibile la fabbricazione di questi circuiti integrati complessi.

Materiali Avanzati Chiave Abilitati dalla CVD

La CVD è la porta d'accesso per produrre una nuova generazione di materiali le cui proprietà uniche stanno sbloccando nuove applicazioni elettroniche.

Materiali a Base di Carbonio: Grafene e Nanotubi di Carbonio

Il grafene è un singolo strato di atomi di carbonio con conducibilità eccezionale e flessibilità meccanica. La CVD è il metodo principale per produrre film di grafene di alta qualità su larga area.

Questi film sono fondamentali per lo sviluppo di strati conduttivi trasparenti per schermi touch, elettronica flessibile e potenzialmente come successore degli interconnettori in rame nei microchip. I nanotubi di carbonio offrono vantaggi simili per il rafforzamento dei compositi e il miglioramento della conduttività.

Punti Quantici (Quantum Dots)

I punti quantici sono nanocristalli semiconduttori le cui proprietà elettroniche e ottiche cambiano con le loro dimensioni. La CVD fornisce il controllo preciso necessario per sintetizzare queste particelle per applicazioni specifiche.

In elettronica, vengono utilizzati per creare i colori vibranti ed efficienti dal punto di vista energetico nei display QLED di fascia alta e per migliorare l'efficienza delle celle solari fotovoltaiche.

Diamante Sintetico e Carburo di Silicio (SiC)

Sia il diamante che il SiC sono semiconduttori a banda larga, il che significa che possono operare a tensioni, temperature e frequenze molto più elevate rispetto al silicio tradizionale.

La CVD viene utilizzata per far crescere film ad alta purezza di questi materiali per l'elettronica di potenza nei veicoli elettrici e nei data center, nonché per finestre ottiche durevoli per sensori e laser.

Materiali 2D Oltre il Grafene

La CVD viene utilizzata anche per sintetizzare altri materiali bidimensionali (2D), come i dicalcogenuri di metalli di transizione (TMDC).

Questi materiali sono oggetto di intense ricerche per la creazione di transistor ultra-a basso consumo di prossima generazione e altri dispositivi optoelettronici, spingendo i confini della Legge di Moore.

Comprendere i Compromessi della CVD

Sebbene potente, la CVD è un processo altamente specializzato con sfide intrinseche che lo rendono inadatto a ogni applicazione. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Elevata Complessità del Processo

I processi CVD richiedono spesso alte temperature e condizioni di alto vuoto, il che necessita di attrezzature sofisticate e costose.

La chimica coinvolta è complessa e ottenere un processo stabile e ripetibile per un nuovo materiale può richiedere un notevole sforzo di ricerca e sviluppo.

Materiali Precursori Pericolosi

Il "vapore" nella Deposizione Chimica da Vapore proviene da gas precursori, molti dei quali possono essere tossici, infiammabili o corrosivi.

La gestione di questi materiali richiede rigorosi protocolli di sicurezza e infrastrutture, aumentando i costi operativi e la complessità.

Tassi di Deposizione Limitati

Poiché la CVD è progettata per la precisione, può essere un processo relativamente lento. Eccelle nella creazione di film sottili di alta qualità ma è generalmente inefficiente per la produzione di materiali spessi o sfusi.

Per le applicazioni che richiedono rivestimenti spessi o parti strutturali grandi, altri metodi di produzione sono spesso più pratici ed economici.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione del materiale e del processo giusto dipende interamente dagli obiettivi di prestazione del tuo dispositivo elettronico.

- Se il tuo obiettivo principale sono display o imaging di nuova generazione: Indaga sui processi CVD per la sintesi di punti quantici e la deposizione degli strati organici utilizzati negli OLED.

- Se il tuo obiettivo principale è l'elettronica di potenza o ad alta frequenza: Concentrati sulla CVD per la creazione di film ad alta purezza di carburo di silicio (SiC) e diamante sintetico.

- Se il tuo obiettivo principale è l'elettronica flessibile, trasparente o ultra-sottile: Il grafene e altri materiali 2D sintetizzati tramite CVD sono la strada più promettente.

Padroneggiare il controllo preciso offerto dalla CVD è fondamentale per progettare il futuro dei dispositivi elettronici.

Tabella Riassuntiva:

| Materiale/Applicazione | Benefici Chiave della CVD | Usi Comuni |

|---|---|---|

| Grafene e Nanotubi di Carbonio | Alta conducibilità, flessibilità | Display flessibili, conduttori trasparenti |

| Punti Quantici | Controllo preciso delle dimensioni, colori vibranti | Display QLED, celle solari |

| Diamante Sintetico e SiC | Funzionamento ad alta temperatura, durata | Elettronica di potenza, sensori |

| Materiali 2D (es. TMDC) | Potenziale ultra-basso consumo | Transistor di nuova generazione, optoelettronica |

Pronto ad avanzare la tua elettronica con soluzioni CVD di precisione? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre capacità di personalizzazione approfondita assicurano che soddisfiamo le vostre esigenze sperimentali uniche per materiali come grafene e SiC. Contattateci oggi per discutere di come possiamo migliorare le prestazioni e l'innovazione del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura