In sintesi, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono utilizzati prevalentemente nei settori che richiedono temperature di processo eccezionalmente elevate e precise, tipicamente superiori a 1600°C. Le loro applicazioni principali si trovano nella produzione di vetro, nella fabbricazione di ceramiche, nella metallurgia e nella produzione di semiconduttori, dove gli elementi metallici convenzionali fallirebbero.

La decisione di utilizzare un elemento riscaldante MoSi2 è quasi sempre guidata da un unico fattore: la temperatura estrema. Mentre altri elementi sono adatti per il riscaldamento generale, il MoSi2 è lo strumento specializzato per i processi che operano negli intervalli di temperatura più elevati, da 1600°C a oltre 1800°C.

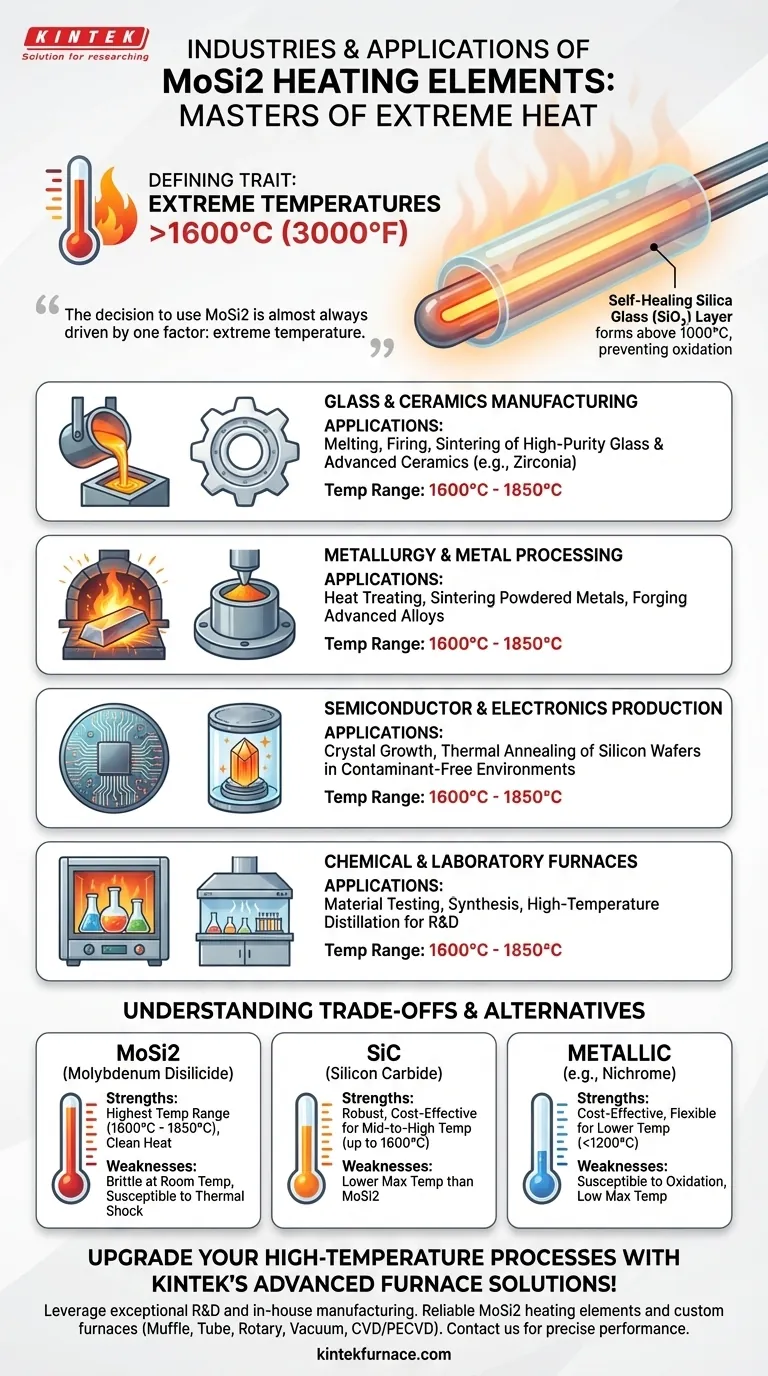

Il tratto distintivo: funzionamento a temperature estreme

Gli elementi riscaldanti MoSi2 non sono riscaldatori per uso generico. Sono una classe specifica di elementi a base ceramica progettati per gli ambienti termici più esigenti.

Come il MoSi2 resiste al calore

La capacità dell'elemento deriva dalle sue proprietà materiali. Ad alte temperature (sopra i 1000°C), sulla superficie dell'elemento si forma un sottile strato protettivo di vetro siliceo (SiO₂).

Questa "vetrificazione" autoriparante è ciò che impedisce al materiale sottostante di ossidarsi e guastarsi, consentendogli di funzionare in modo affidabile all'aria a temperature che distruggerebbero elementi metallici come il Nichrome o persino altre ceramiche come il Carburo di Silicio.

Applicazioni industriali principali del MoSi2

L'uso del MoSi2 è concentrato nei settori in cui la trasformazione dei materiali richiede calore pulito, uniforme e molto elevato.

Produzione di vetro e ceramica

Questi settori si affidano al MoSi2 per i processi di fusione, cottura e sinterizzazione. La fusione di vetro ad alta purezza e la cottura di ceramiche avanzate, come la zirconia, richiedono temperature e purezza atmosferica che gli elementi MoSi2 forniscono.

Metallurgia e lavorazione dei metalli

In metallurgia, gli elementi MoSi2 sono utilizzati in forni ad alta temperatura per il trattamento termico, la sinterizzazione di metalli in polvere e la forgiatura di leghe avanzate. La loro capacità di fornire calore costante è fondamentale per ottenere le proprietà microstrutturali desiderate di un materiale.

Produzione di semiconduttori ed elettronica

La produzione di semiconduttori e componenti elettronici comporta processi come la crescita di cristalli e il ricottura termica dei wafer di silicio. Questi richiedono un ambiente incontaminato e privo di contaminanti a temperature molto elevate, rendendo il MoSi2 una scelta ideale.

Forni chimici e da laboratorio

I laboratori di ricerca e sviluppo e gli impianti chimici specializzati utilizzano forni dotati di MoSi2 per test sui materiali, sintesi e distillazione ad alta temperatura. La stabilità dell'elemento garantisce condizioni sperimentali ripetibili e accurate.

Comprendere i compromessi e le alternative

La scelta di un elemento riscaldante è un compromesso tecnico. Sebbene il MoSi2 eccella alle alte temperature, non è la scelta giusta per ogni applicazione.

MoSi2 rispetto al Carburo di Silicio (SiC)

Il Carburo di Silicio è un altro comune elemento riscaldante ceramico. Il SiC è un cavallo di battaglia per temperature medio-alte (tipicamente fino a 1600°C), mentre il MoSi2 è per l'intervallo di temperatura più elevato (da 1600°C a 1850°C). Il SiC è generalmente più robusto meccanicamente e può essere più economico se non sono richieste le temperature massime assolute.

MoSi2 rispetto agli elementi metallici (es. Nichrome)

Gli elementi metallici, più comunemente il Nichrome (una lega di nichel e cromo), sono utilizzati per applicazioni a temperature più basse, tipicamente inferiori a 1200°C. Sono significativamente meno costosi ma hanno una temperatura operativa massima molto più bassa e sono più suscettibili all'ossidazione.

Il limite chiave del MoSi2

Lo svantaggio principale del MoSi2 è la sua fragilità a temperatura ambiente. Gli elementi sono fragili e devono essere maneggiati con estrema cura durante l'installazione e la manutenzione. Sono anche suscettibili a danni dovuti a cicli termici rapidi, specialmente a temperature più basse.

Fare la scelta giusta per il tuo processo

La tua selezione dovrebbe essere dettata dalle tue specifiche esigenze termiche e atmosferiche.

- Se la tua attenzione principale sono le temperature estreme (>1600°C) e la purezza del processo: Il MoSi2 è lo standard del settore e spesso l'unica opzione praticabile.

- Se la tua attenzione principale è il riscaldamento robusto per uso generale fino a 1600°C: Il Carburo di Silicio (SiC) offre una soluzione più durevole e spesso più economica.

- Se la tua attenzione principale è il riscaldamento sensibile ai costi al di sotto di 1200°C: Un elemento metallico come Nichrome o Kanthal (FeCrAl) è la scelta più pratica.

In definitiva, abbinare le proprietà uniche dell'elemento ai requisiti del tuo processo è la chiave per ottenere operazioni termiche efficienti, affidabili e sicure.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Intervallo di temperatura tipico |

|---|---|---|

| Vetro e Ceramica | Fusione, cottura, sinterizzazione | 1600°C - 1850°C |

| Metallurgia | Trattamento termico, sinterizzazione metalli | 1600°C - 1850°C |

| Semiconduttori | Crescita di cristalli, ricottura di wafer | 1600°C - 1850°C |

| Chimico e Laboratorio | Test sui materiali, sintesi | 1600°C - 1850°C |

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e forni ad alta temperatura personalizzati come Muffle, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce prestazioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni