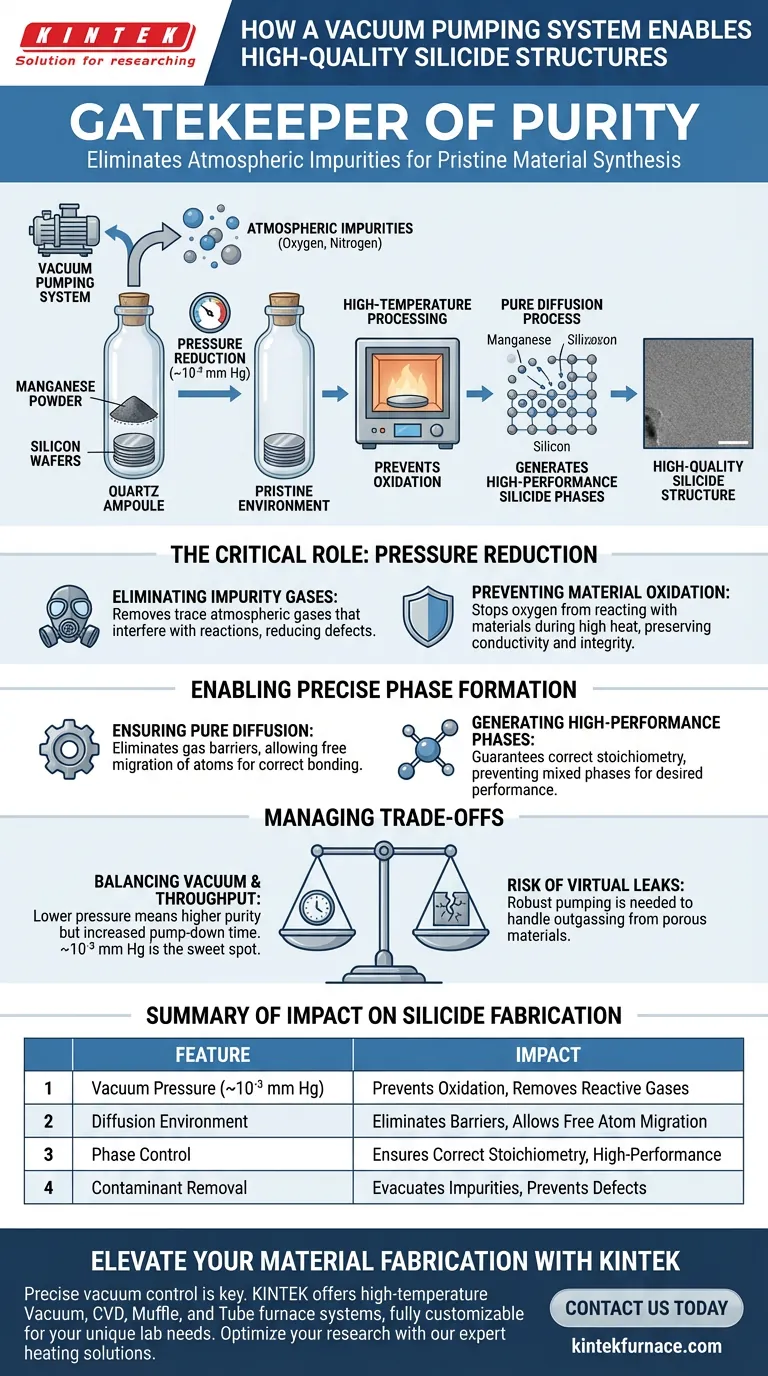

Un sistema di pompaggio a vuoto funge da custode fondamentale della purezza durante la fabbricazione dei siliciuri. Abbassando la pressione interna del recipiente di reazione (come un'ampolla) a circa $10^{-3}$ mm Hg, il sistema evacua attivamente l'ossigeno e altri contaminanti atmosferici. Questo crea l'ambiente incontaminato necessario per prevenire l'ossidazione di materiali sensibili come polvere di manganese e wafer di silicio durante la lavorazione ad alta temperatura.

Il Requisito Fondamentale Strutture di siliciuro di alta qualità non possono formarsi in presenza di impurità atmosferiche. Il sistema a vuoto elimina le interferenze in fase gassosa, garantendo che l'interazione tra il metallo e il silicio sia guidata esclusivamente dalla diffusione piuttosto che dall'ossidazione, il che è essenziale per generare fasi di materiale ad alte prestazioni.

Il Ruolo Critico della Riduzione della Pressione

Per capire perché il sistema a vuoto è indispensabile, bisogna guardare oltre la semplice meccanica del pompaggio. L'obiettivo non è solo la "bassa pressione", ma l'esclusione specifica degli elementi reattivi.

Eliminazione dei Gas Impuri

La funzione principale del sistema a vuoto è rimuovere i gas ambientali dall'ampolla di reazione. Anche tracce di gas presenti nell'aria standard possono interferire con le reazioni chimiche.

Raggiungendo una pressione di circa $10^{-3}$ mm Hg, il sistema riduce la densità di queste molecole di gas a livelli trascurabili. Ciò rimuove efficacemente le variabili che portano a difetti imprevedibili del materiale.

Prevenzione dell'Ossidazione dei Materiali

La fabbricazione dei siliciuri richiede alte temperature per innescare la reazione tra metallo e silicio. Sfortunatamente, il calore accelera anche l'ossidazione.

Senza vuoto, sia la fonte di polvere di manganese che i wafer di silicio reagirebbero con l'ossigeno residuo. Ciò formerebbe strati di ossido indesiderati sulla superficie, rovinando le proprietà conduttive e l'integrità strutturale del materiale.

Abilitazione della Formazione di Fasi Precise

Una volta rimossi i contaminanti, il sistema a vuoto crea le condizioni fisiche necessarie affinché avvenga la corretta sintesi chimica.

Garantire un Processo di Diffusione Puro

La formazione dei siliciuri è fondamentalmente un processo di diffusione in cui gli atomi metallici migrano nel reticolo del silicio.

Impurità di ossigeno o azoto possono agire come barriere a questa migrazione, bloccando il percorso di diffusione. Mantenendo il vuoto, il sistema garantisce un ambiente di "diffusione pura" in cui gli atomi possono muoversi liberamente e legarsi correttamente.

Generazione di Fasi ad Alte Prestazioni

L'obiettivo finale di questo processo è creare fasi specifiche ad alte prestazioni, come il siliciuro di manganese.

Se l'ambiente è impuro, la stechiometria del prodotto finale cambia, portando a fasi miste o a scarse prestazioni. Il vuoto garantisce che la struttura risultante sia composta dal materiale monofase desiderato necessario per la fabbricazione di dispositivi di alta qualità.

Comprensione dei Compromessi

Sebbene i sistemi a vuoto siano essenziali, introducono sfide specifiche che devono essere gestite per garantirne il successo.

Bilanciamento tra Livello di Vuoto e Produttività

Raggiungere pressioni inferiori a $10^{-3}$ mm Hg offre una maggiore purezza ma aumenta significativamente il tempo di "pump-down" (tempo di evacuazione).

Gli ingegneri di processo devono bilanciare la necessità di estrema purezza con i tempi del ciclo di fabbricazione. Per molti processi di siliciuro, la soglia di $10^{-3}$ mm Hg è il "punto ottimale" in cui l'ossidazione viene prevenuta senza eccessivi ritardi di processo.

Il Rischio di Perdite Virtuali

Una pompa di alta qualità è inutile se la camera contiene materiali che "degassano" (rilasciano aria intrappolata) sotto vuoto.

Materiali porosi o sacche d'aria intrappolate all'interno dell'ampolla possono agire come perdite virtuali, aumentando la pressione durante la fase di riscaldamento. Il sistema di pompaggio deve essere abbastanza robusto da gestire questo degassamento per mantenere l'integrità del processo di diffusione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia della tua fabbricazione di siliciuro dipende da quanto rigorosamente controlli l'ambiente a vuoto rispetto ai tuoi specifici obiettivi di materiale.

- Se il tuo focus principale è la Purezza di Fase: Assicurati che il tuo sistema possa mantenere in modo affidabile $10^{-3}$ mm Hg o inferiore durante l'intero ciclo di riscaldamento per escludere completamente l'ossidazione.

- Se il tuo focus principale è la Coerenza del Processo: Implementa rigorosi protocolli di controllo delle perdite e di degassamento per evitare che le fluttuazioni atmosferiche alterino la velocità di diffusione lotto per lotto.

Controlla l'atmosfera e controllerai la qualità del materiale.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Fabbricazione dei Siliciuri |

|---|---|

| Pressione di Vuoto ($10^{-3}$ mm Hg) | Rimuove l'ossigeno atmosferico e i gas reattivi per prevenire l'ossidazione del materiale. |

| Ambiente di Diffusione | Elimina le barriere in fase gassosa, consentendo agli atomi metallici di migrare liberamente nel reticolo del silicio. |

| Controllo di Fase | Garantisce la corretta stechiometria per fasi ad alte prestazioni come il siliciuro di manganese. |

| Rimozione dei Contaminanti | Evacua le impurità degassate per prevenire difetti strutturali e degradazione del materiale. |

Eleva la Tua Fabbricazione di Materiali con KINTEK

Il controllo preciso del vuoto fa la differenza tra siliciuri ad alte prestazioni e lotti falliti. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi di forni a vuoto, CVD, muffola e tubolari ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

I nostri sistemi forniscono l'atmosfera incontaminata e la stabilità termica richieste per la sintesi di materiali avanzati. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni di riscaldamento esperte possono ottimizzare i tuoi risultati di ricerca e produzione.

Guida Visiva

Riferimenti

- A. T. Mamadalimov, Makhmudhodzha Isaev. Study of infrared quenching in silicide-silicon-silicide structures. DOI: 10.62476/apr61.55

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Perché il controllo dei livelli di zolfo è vantaggioso per la rimozione delle impurità di stagno? Ottimizzare l'efficienza della produzione di acciaio sottovuoto

- Come si superano le sfide della brasatura sottovuoto nella progettazione dei forni? Padroneggiare precisione e purezza per giunzioni resistenti

- Come si ottiene il raffreddamento nei forni a vuoto? Raffreddamento controllato magistrale per proprietà dei materiali superiori

- Quali gas presenti nell'aria possono dissolversi nel metallo fuso e causare difetti? Prevenire la porosità e l'infragilimento

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto nella produzione di carburo cementato? Raggiungere la densità di picco

- Quale ruolo svolgono il forno ad arco sotto vuoto e il getter di titanio nella produzione di leghe refrattarie a entropia media? Padronanza della purezza e della potenza

- Quali fattori influenzano la progettazione e la selezione degli elementi riscaldanti nei forni a vuoto? Ottimizza per temperatura, purezza e costo

- Come influisce l'atmosfera in un forno di sinterizzazione ad alto vuoto sulle proprietà del 17-4PH? Ottimizzare densità e durezza