In media, un vassoio standard per forno di sinterizzazione dentale per zirconia può contenere circa 40 unità di elementi dentali. Questa capacità consente l'elaborazione efficiente in lotti in un tipico ambiente di laboratorio dentistico. Tuttavia, il numero di unità è solo una parte di un'equazione molto più ampia che determina il vero valore di un forno e il suo impatto sul tuo flusso di lavoro.

La considerazione centrale non è semplicemente quanti elementi dentali può contenere un forno, ma quanto velocemente e accuratamente può elaborarli. La combinazione di capacità, velocità e precisione è ciò che definisce veramente l'efficienza e la redditività del processo di restauro di un moderno laboratorio dentistico.

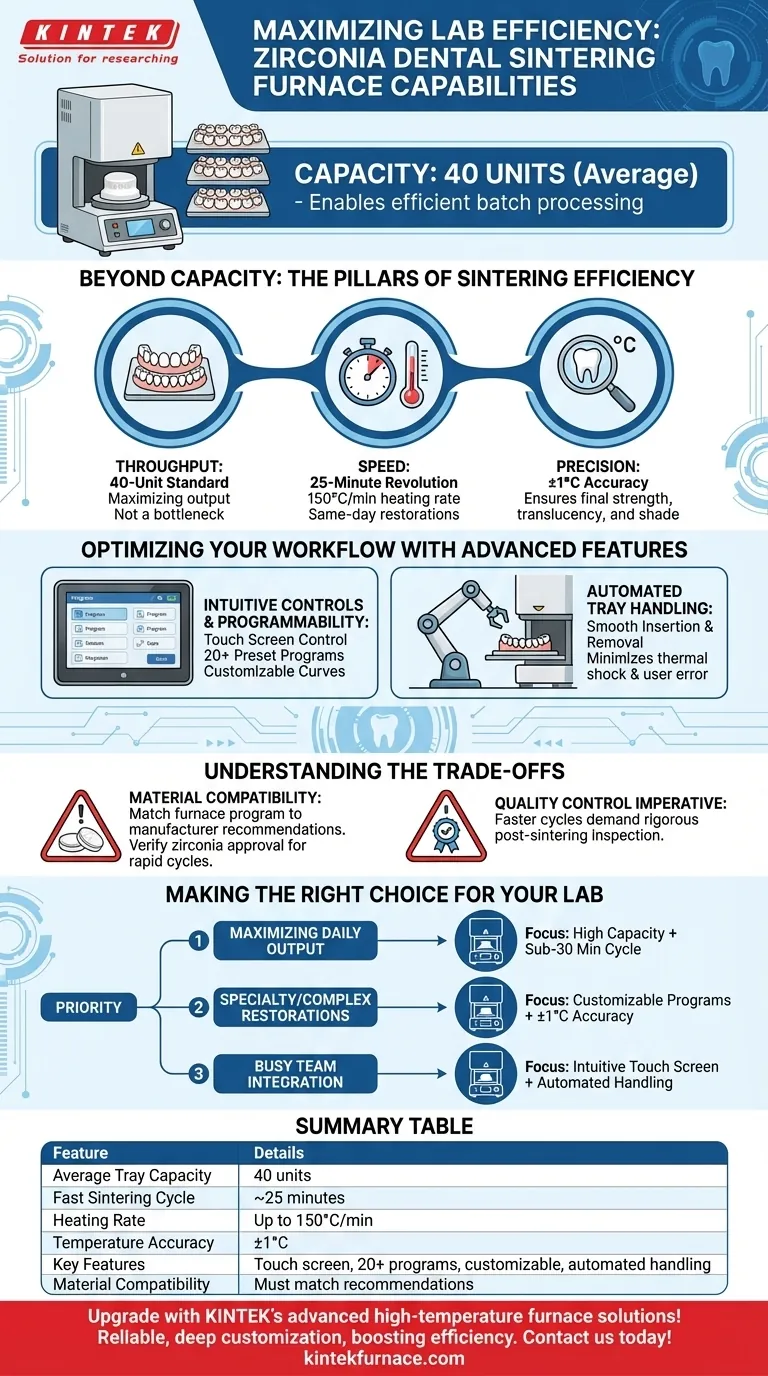

Oltre la Capacità: I Pilastri dell'Efficienza di Sinterizzazione

Sebbene la capacità di 40 unità fornisca una base per la produttività, altri due fattori, velocità e precisione, sono fondamentali per valutare le prestazioni di un moderno forno per zirconia.

Produttività: Lo Standard di 40 Unità

Una capacità di 40 unità è uno standard solido per la maggior parte delle operazioni di laboratorio dentistico. Consente l'elaborazione di più casi contemporaneamente, massimizzando l'output di un singolo ciclo di sinterizzazione.

Questa dimensione del lotto è progettata per allinearsi alla produzione tipica di una giornata, assicurando che il forno sia un facilitatore, non un collo di bottiglia, nel tuo flusso di lavoro.

Velocità: La Rivoluzione dei 25 Minuti

Il progresso più significativo degli ultimi anni è la drastica riduzione dei tempi di ciclo. I moderni forni a sinterizzazione rapida possono completare un ciclo completo in appena 25 minuti.

Ciò è reso possibile da notevoli velocità di riscaldamento, con alcuni modelli in grado di raggiungere le temperature target a 150°C al minuto. Questa velocità trasforma il flusso di lavoro, consentendo restauri in giornata e tempi di consegna rapidi per i casi urgenti.

Precisione: Il Ruolo Critico della Precisione di ±1°C

La velocità è inutile senza precisione. La resistenza finale, la traslucenza e la tonalità della zirconia dipendono fortemente da un profilo di temperatura di sinterizzazione esatto.

Un forno con una precisione di temperatura di ±1°C garantisce che le proprietà del materiale siano realizzate in modo completo e costante. Questo livello di controllo non è negoziabile per produrre restauri di alta qualità e prevedibili ed evitare costosi rifacimenti.

Ottimizzare il Flusso di Lavoro con Funzionalità Avanzate

I forni moderni non sono semplici forni; sono strumenti sofisticati progettati per migliorare la consistenza e ridurre l'errore dell'utente.

Controlli Intuitivi e Programmabilità

Funzionalità come un intuitivo controllo touchscreen e 20 o più programmi di riscaldamento preimpostati abbassano significativamente la curva di apprendimento per i tecnici.

La possibilità di creare e salvare curve di sinterizzazione personalizzabili offre ai laboratori la flessibilità di lavorare con una vasta gamma di materiali in zirconia di diversi produttori, ognuno con le proprie esigenze specifiche.

Gestione Automatica del Vassoio

La gestione automatica del vassoio è un'altra caratteristica chiave che aumenta l'efficienza. Garantisce l'inserimento e la rimozione fluidi e sicuri del vassoio di sinterizzazione, riducendo al minimo il rischio di shock termico per i restauri o di errore dell'operatore.

Comprendere i Compromessi

Sebbene i vantaggi della sinterizzazione rapida siano chiari, è essenziale affrontare questa tecnologia con una comprensione completa dei suoi requisiti.

La Questione della Compatibilità del Materiale

Non tutti i dischi di zirconia sono formulati per cicli di sinterizzazione ultra-rapidi. L'utilizzo di un materiale non certificato per il riscaldamento rapido può compromettere l'integrità strutturale e la qualità estetica del restauro finale.

È assolutamente fondamentale abbinare il programma di sinterizzazione del forno alle raccomandazioni specifiche del produttore del materiale. Verificare sempre che la zirconia scelta sia approvata per il ciclo che si intende utilizzare.

L'Imperativo del Controllo Qualità

Cicli più rapidi richiedono un controllo qualità altrettanto meticoloso. Con tempi di consegna più rapidi, diventa ancora più importante disporre di un processo rigoroso per ispezionare i restauri dopo la sinterizzazione per garantire che soddisfino tutti gli standard clinici ed estetici.

Fare la Scelta Giusta per il Tuo Laboratorio

La scelta del forno giusto dipende dal bilanciamento delle priorità specifiche del tuo laboratorio.

- Se la tua priorità principale è massimizzare la produzione giornaliera: Dai priorità a un forno che combini la capacità di 40 unità con un ciclo di sinterizzazione verificato inferiore a 30 minuti per ottenere la massima produttività.

- Se la tua priorità principale sono restauri speciali o complessi: Concentrati sui forni con programmi di riscaldamento altamente personalizzabili e una precisione ±1°C comprovata per garantire l'integrità assoluta del materiale.

- Se la tua priorità principale è integrare un forno in un team impegnato: Cerca modelli con touch screen intuitivi, ampi programmi preimpostati e gestione automatizzata per ridurre al minimo la formazione e gli errori dell'utente.

Comprendendo l'interazione tra capacità, velocità e precisione, puoi selezionare un forno che non solo soddisfi le tue esigenze, ma elevi le capacità del tuo laboratorio.

Tabella Riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Capacità Media del Vassoio | 40 unità di elementi dentali |

| Tempo Ciclo di Sinterizzazione Rapida | Fino a 25 minuti |

| Velocità di Riscaldamento | Fino a 150°C al minuto |

| Precisione della Temperatura | ±1°C |

| Caratteristiche Principali | Controlli touchscreen, oltre 20 programmi preimpostati, curve di sinterizzazione personalizzabili, gestione automatica del vassoio |

| Compatibilità del Materiale | Richiede l'abbinamento dei dischi di zirconia con le raccomandazioni del produttore |

Aggiorna il tuo laboratorio dentistico con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni di sinterizzazione affidabili, inclusi forni a Muffola, a Tubo, Rotativi, sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e la redditività. Contattaci oggi per scoprire come le nostre soluzioni personalizzate possono elevare il tuo processo di restauro!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta