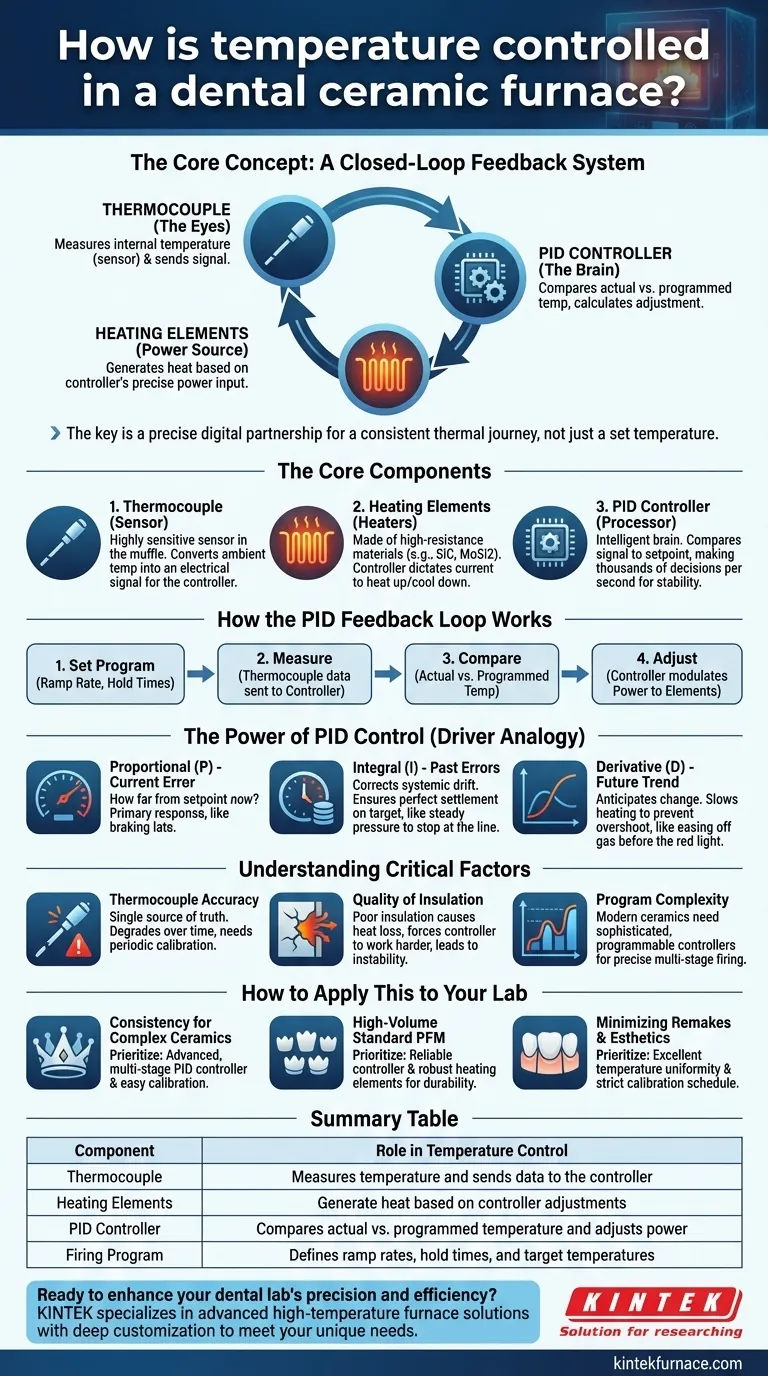

Alla base, la temperatura in un forno ceramico dentale è gestita da un sistema di feedback a ciclo chiuso. Questo sistema misura continuamente la temperatura interna con un sensore, la confronta con il programma di temperatura desiderato e apporta costantemente e con precisione le regolazioni alla potenza fornita agli elementi riscaldanti. Ciò garantisce che il restauro ceramico sia cotto con assoluta precisione.

La chiave per restauri dentali affidabili non è solo raggiungere una temperatura specifica, ma controllare l'intero percorso termico. Ciò si ottiene attraverso una precisa partnership digitale tra un sensore di temperatura (una termocoppia) e un controller intelligente (un controller PID) che lavorano in un ciclo di feedback costante.

I Componenti Chiave del Controllo della Temperatura

Per capire come il sistema raggiunge tale precisione, dobbiamo esaminare i suoi tre componenti critici. Ognuno ha un ruolo distinto ed essenziale nel processo.

La Termocoppia: Gli Occhi del Forno

Una termocoppia è un sensore di temperatura altamente sensibile e durevole posizionato all'interno della camera di riscaldamento (muffola) del forno.

Il suo unico compito è misurare la temperatura ambiente esatta che circonda il restauro dentale. Quindi converte questa lettura della temperatura in un piccolo segnale elettrico che invia al controller.

Gli Elementi Riscaldanti: La Fonte di Potenza

Questi sono i componenti che generano il calore. Sono tipicamente realizzati con materiali ad alta resistenza come il carburo di silicio o il disilicato di molibdeno.

Il controller detta la quantità precisa di corrente elettrica inviata a questi elementi, facendoli riscaldare o raffreddare secondo necessità per seguire il ciclo di cottura programmato.

Il Controller: Il Cervello dell'Operazione

Il controller è il processore centrale che prende tutte le decisioni. Riceve il segnale di temperatura dalla termocoppia e lo confronta con il setpoint pre-programmato per quel preciso momento.

I forni moderni utilizzano un tipo di controller altamente intelligente noto come controller PID. Questa è la chiave per ottenere un ciclo di cottura stabile e accurato.

Come Funziona il Sistema: Il Ciclo di Feedback PID

Il processo è un ciclo continuo di misurazione e regolazione che avviene molte volte al secondo. È molto più sofisticato di un semplice termostato on/off.

Impostazione del Programma di Cottura

Innanzitutto, il tecnico dentale inserisce i parametri di cottura desiderati nel pannello di controllo del forno. Ciò include non solo la temperatura finale, ma anche il tasso di aumento della temperatura (il "tasso di rampa") e quanto tempo mantenere a temperature specifiche ("tempi di mantenimento").

Misura, Confronta, Regola

Una volta avviato il programma, inizia il ciclo di feedback:

- La termocoppia misura la temperatura attuale.

- Invia questi dati al controller PID.

- Il controller confronta la temperatura attuale con la temperatura programmata per quell'istante.

- Il controller calcola quindi la precisa regolazione della potenza necessaria agli elementi riscaldanti per colmare qualsiasi divario tra i due.

La Potenza del Controllo PID

Un controller PID (Proporzionale-Integrale-Derivativo) è ciò che separa un forno dentale professionale da un semplice forno. Modula intelligentemente la potenza in base a tre fattori:

- Proporzionale (P): Quanto è distante la temperatura attuale dal setpoint in questo momento? Questa è la risposta primaria.

- Integrale (I): Qual è l'accumulo di errori passati? Questo corregge qualsiasi deriva sistemica e assicura che il forno si stabilizzi perfettamente sulla temperatura target senza scendere o superare il valore.

- Derivativo (D): Con quale velocità sta cambiando la temperatura? Ciò consente al controller di anticipare dove si sta dirigendo la temperatura e di rallentare proattivamente il riscaldamento per prevenire il superamento del target.

Pensatelo come un conducente esperto che si avvicina a un semaforo rosso. Non frena all'ultimo secondo (proporzionale). Rilascia l'acceleratore (derivativo) e applica una pressione costante (integrale) per fermarsi perfettamente e senza intoppi proprio sulla linea.

Comprendere i Fattori Critici

Anche con un sistema perfetto, le variabili del mondo reale possono influire sulle prestazioni. Capirle è fondamentale per garantire risultati coerenti.

Precisione e Longevità della Termocoppia

La termocoppia è l'unica fonte di verità per l'intero sistema. Se fornisce una lettura imprecisa, l'intero ciclo di cottura sarà errato, anche se il controller funziona perfettamente.

Le termocoppie si degradano nel tempo e richiedono calibrazione o sostituzione periodica per mantenere la precisione del forno.

Qualità dell'Isolamento

La camera di riscaldamento deve essere estremamente ben isolata. Un isolamento scadente o crepe nella muffola causano la fuoriuscita di calore, costringendo il controller a lavorare molto più duramente per mantenere la temperatura.

Ciò può portare a instabilità della temperatura e risultati di cottura incoerenti, specialmente in diverse aree del vassoio di cottura.

Complessità del Programma

Le ceramiche moderne, come la zirconia e il disilicato di litio, richiedono programmi di cottura complessi e a più stadi. Il valore di un forno è direttamente legato alla sofisticazione e alla programmabilità del suo controller, consentendo una personalizzazione precisa per questi materiali avanzati.

Come Applicare Questo al Tuo Laboratorio

La scelta e l'uso di un forno dovrebbero essere guidati dai risultati clinici e commerciali che devi ottenere.

- Se il tuo obiettivo principale è la coerenza per le ceramiche complesse: Dai priorità a un forno con un controller PID programmabile avanzato a più stadi e funzionalità per una facile calibrazione della termocoppia.

- Se il tuo obiettivo principale è la produzione di grandi volumi di casi PFM standard: Un forno affidabile con un controller digitale comprovato ed elementi riscaldanti robusti è essenziale per la durata e i tempi di attività.

- Se il tuo obiettivo principale è ridurre i rifacimenti e garantire l'estetica: Investi in un forno noto per la sua uniformità di temperatura su tutto il vassoio di cottura e segui un rigoroso programma di calibrazione della termocoppia.

Comprendere questa tecnologia ti consente di produrre restauri coerenti e di alta qualità su cui tu e i tuoi pazienti potete fare affidamento.

Tabella riassuntiva:

| Componente | Ruolo nel Controllo della Temperatura |

|---|---|

| Termocoppia | Misura la temperatura e invia i dati al controller |

| Elementi Riscaldanti | Generano calore in base alle regolazioni del controller |

| Controller PID | Confronta la temperatura effettiva con quella programmata e regola la potenza |

| Programma di Cottura | Definisce i tassi di rampa, i tempi di mantenimento e le temperature target |

Pronto a migliorare la precisione e l'efficienza del tuo laboratorio dentale? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con una ricerca e sviluppo eccezionali e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche, garantendo restauri coerenti e di alta qualità per materiali come la zirconia e il disilicato di litio. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare il tuo flusso di lavoro e ridurre i rifacimenti!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti