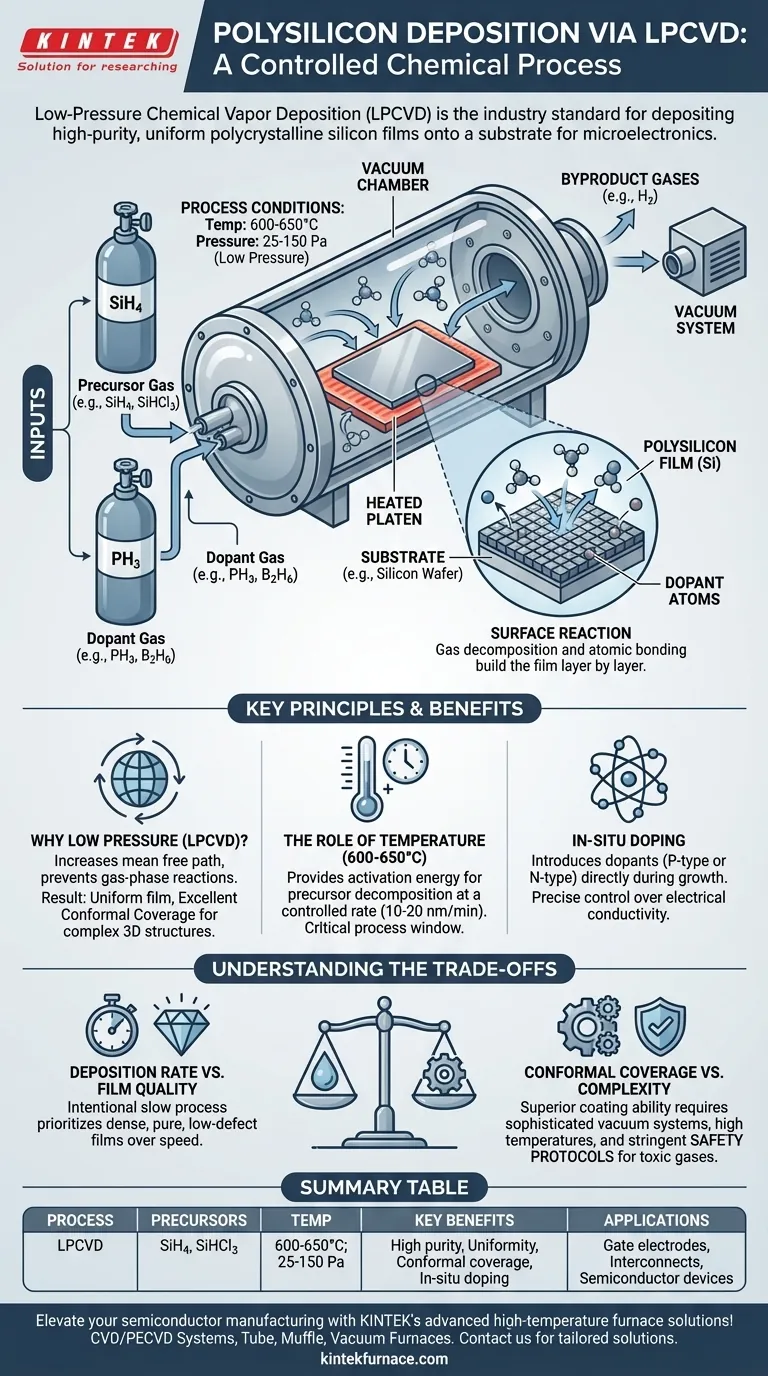

Per depositare il polisilicio, gli ingegneri utilizzano un metodo specifico chiamato Deposizione Chimica da Vapore a Bassa Pressione (LPCVD). In questo processo, un gas precursore come il silano (SiH4) o il triclorosilano (SiHCl3) viene introdotto in una camera a vuoto contenente il substrato. La camera viene riscaldata a una temperatura compresa tra 600 e 650°C a bassa pressione (25-150 Pa), causando la decomposizione del gas e la deposizione di un film sottile e uniforme di silicio policristallino ad alta purezza sulla superficie del substrato.

La chiave per comprendere la deposizione di polisilicio è vederla non come un semplice processo di rivestimento, ma come una reazione chimica controllata su una superficie. Il controllo preciso della temperatura, della pressione e della chimica dei gas consente la costruzione di un film di silicio altamente uniforme e puro, che è il requisito fondamentale per la microelettronica moderna.

I Principi Fondamentali della CVD

La Deposizione Chimica da Vapore (CVD) è un processo progettato per costruire un materiale solido da un gas. Implica il posizionamento di un substrato, o dell'oggetto da rivestire, all'interno di una camera di reazione e l'introduzione di un gas precursore reattivo.

I Componenti Principali

Il processo si basa su quattro elementi chiave: un substrato (la base), un gas precursore (i blocchi di costruzione), una camera a vuoto (l'ambiente controllato) e energia, tipicamente calore (il catalizzatore della reazione). Il gas precursore contiene gli atomi del materiale che si desidera depositare.

La Reazione Chimica sulla Superficie

Nella CVD termica, il substrato viene riscaldato a una temperatura precisa. Questo calore fornisce l'energia di attivazione necessaria affinché le molecole del gas precursore si separino, o "si decompongano", quando entrano in contatto con la superficie calda.

Gli atomi desiderati, in questo caso il silicio, si legano quindi al substrato, costruendo il film strato dopo strato. Tutte le altre molecole di sottoprodotti della reazione vengono rimosse dalla camera dal sistema di vuoto.

Le Specificità della Deposizione di Polisilicio

Sebbene la CVD sia una tecnica generale, la deposizione di polisilicio di qualità per dispositivi richiede un insieme molto specifico di condizioni, ottenute attraverso un metodo noto come LPCVD.

Perché la Bassa Pressione (LPCVD) è Fondamentale

Operare a bassa pressione (25-150 Pa) aumenta significativamente il "percorso libero medio" delle molecole di gas, il che significa che percorrono una distanza maggiore prima di scontrarsi tra loro. Ciò impedisce al gas di reagire a mezz'aria e, invece, promuove le reazioni direttamente sulla superficie del substrato.

Il risultato è un film altamente uniforme che fornisce un'eccellente copertura conforme, il che significa che può rivestire uniformemente microstrutture intricate e tridimensionali su un wafer.

Scegliere il Precursore: Silano o Triclorosilano

I gas precursori più comuni per la deposizione di polisilicio sono il silano (SiH4) e il triclorosilano (SiHCl3). Quando riscaldato, il silano si decompone in silicio solido e gas idrogeno (SiH4 → Si + 2H2). La scelta del precursore influisce sulla velocità di deposizione e sulle proprietà finali del film.

Il Ruolo della Temperatura

L'intervallo di temperatura di 600-650°C è una finestra di processo critica. È abbastanza caldo da fornire l'energia necessaria per rompere i legami chimici nel gas precursore a una velocità controllata, producendo tipicamente una crescita di 10-20 nanometri al minuto.

Se la temperatura è troppo bassa, la velocità di reazione diventa impraticabilmente lenta. Se è troppo alta, la qualità del film può degradare a causa di reazioni indesiderate nella fase gassosa.

Drogaggio In-Situ per la Conduttività

Una delle caratteristiche più potenti del processo CVD è la capacità di eseguire il drogaggio in-situ. Aggiungendo piccole quantità di altri gas come la fosfina (PH3) per il drogaggio di tipo n o il diborano (B2H6) per il drogaggio di tipo p, gli atomi droganti vengono incorporati direttamente nel film di silicio mentre cresce.

Questa tecnica consente un controllo preciso sulla conduttività elettrica finale del polisilicio, costruendo le proprietà desiderate direttamente nel materiale fin dall'inizio.

Comprendere i Compromessi

Il processo LPCVD per il polisilicio è ottimizzato per la qualità, ma ciò comporta compromessi intrinseci che è importante comprendere.

Velocità di Deposizione vs. Qualità del Film

Il processo è intenzionalmente lento. Le basse pressioni e le temperature controllate danno priorità alla creazione di un film denso, uniforme e puro con difetti minimi. Qualsiasi tentativo di aumentare significativamente la velocità di deposizione aumentando la pressione o la temperatura comprometterebbe la qualità del film, rendendolo inadatto per dispositivi elettronici ad alte prestazioni.

Copertura Conforme vs. Complessità del Processo

LPCVD fornisce un rivestimento conforme superiore, essenziale per la produzione di semiconduttori moderni. Tuttavia, questa capacità comporta un costo in termini di complessità del processo. La necessità di sistemi a vuoto, forni ad alta temperatura e l'attenta manipolazione dei gas precursori rende l'attrezzatura CVD più sofisticata di alcuni metodi di deposizione alternativi.

Sicurezza e Gestione dei Gas

I gas precursori e droganti utilizzati nella deposizione di polisilicio (silano, fosfina, diborano) sono altamente tossici, infiammabili o piroforici (si accendono spontaneamente all'aria). La gestione di questi materiali richiede rigorosi protocolli di sicurezza, attrezzature specializzate e un significativo investimento strutturale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina quali aspetti del processo CVD sono più critici.

- Se il tuo obiettivo principale è creare elettrodi di gate o interconnessioni di alta qualità: La precisione dell'LPCVD che utilizza silano a 600-650°C è lo standard del settore per raggiungere la purezza e l'uniformità richieste.

- Se il tuo obiettivo principale è controllare le proprietà elettriche fin dall'inizio: Utilizza il drogaggio in-situ con fosfina o diborano durante il processo LPCVD per incorporare i droganti direttamente nella struttura cristallina del film.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su strutture 3D complesse: La natura a bassa pressione dell'LPCVD è non negoziabile, poiché la sua capacità di produrre un film altamente conforme è insuperabile per queste applicazioni.

Comprendendo questi principi, puoi apprezzare che la deposizione di polisilicio è un processo fondamentale per l'ingegneria intenzionale di materiali semiconduttori avanzati.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) |

| Gas Precursori | Silano (SiH4) o Triclorosilano (SiHCl3) |

| Intervallo di Temperatura | 600-650°C |

| Intervallo di Pressione | 25-150 Pa |

| Vantaggi Chiave | Alta purezza, film uniforme, copertura conforme, capacità di drogaggio in-situ |

| Applicazioni | Elettrodi di gate, interconnessioni, dispositivi a semiconduttore |

Eleva la tua produzione di semiconduttori con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi affidabili come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dalla deposizione di polisilicio alla complessa lavorazione dei materiali. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica