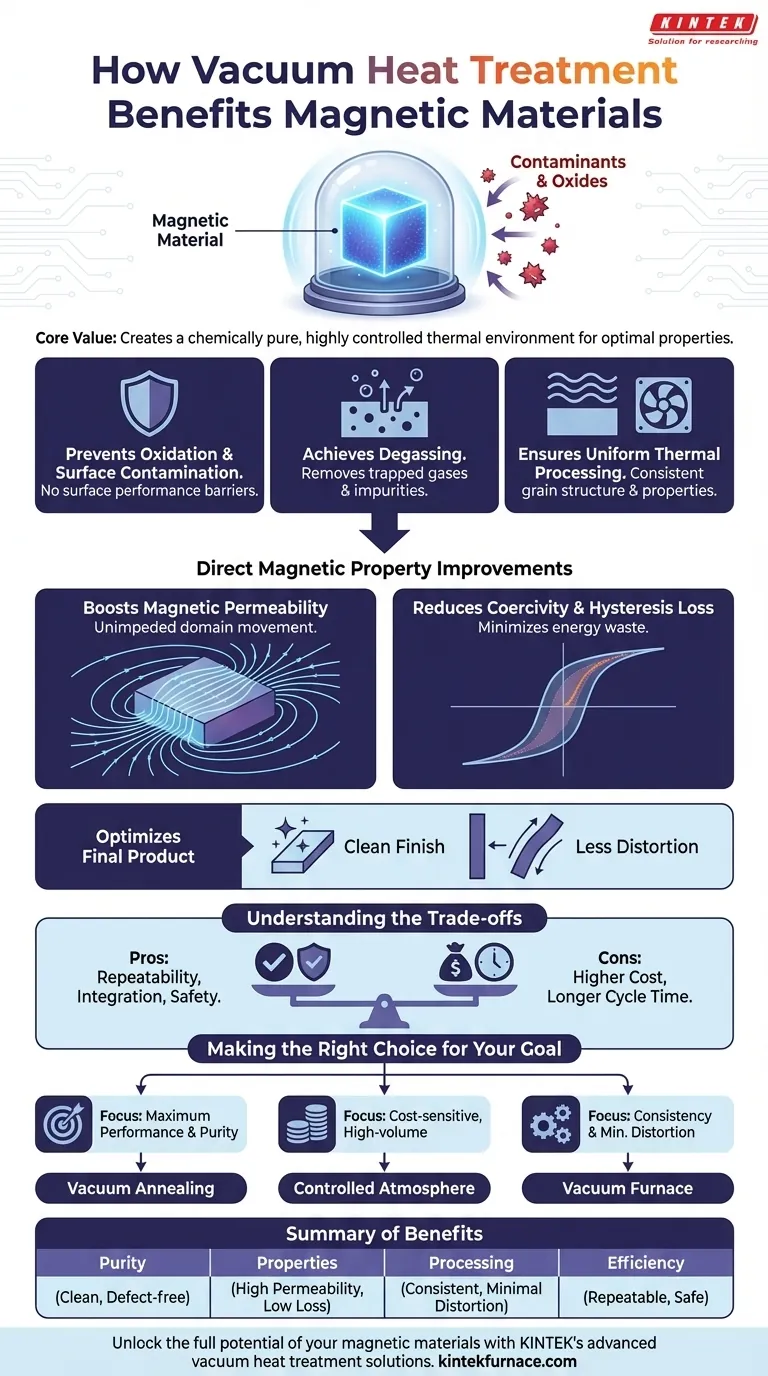

Fondamentalmente, il trattamento termico sotto vuoto migliora i materiali magnetici creando un ambiente termico chimicamente puro e altamente controllato. Questo processo previene la formazione di ossidi che degradano le prestazioni e altri contaminanti, consentendo modifiche metallurgiche precise che sbloccano le proprietà magnetiche e meccaniche ottimali del materiale.

Il valore fondamentale del trattamento termico sotto vuoto non è semplicemente evitare l'ossidazione superficiale. Si tratta di consentire un controllo preciso della struttura atomica e della purezza del materiale, che è la chiave per ottenere una permeabilità magnetica superiore, una minore perdita di energia e prestazioni coerenti e affidabili in applicazioni impegnative.

Perché purezza e controllo non sono negoziabili

Il comportamento magnetico di un materiale è dettato dalla sua struttura microscopica: dimensione dei grani, purezza chimica e assenza di stress interni. Un ambiente sottovuoto fornisce il massimo livello di controllo su questi fattori.

Prevenzione dell'ossidazione e della contaminazione superficiale

Anche un microscopico strato di ossido sulla superficie di un materiale o ai suoi bordi di grano interni può ostacolare gravemente le prestazioni magnetiche. Gli ossidi agiscono come barriere fisiche che interrompono l'allineamento dei domini magnetici.

I forni sottovuoto rimuovono virtualmente tutto l'ossigeno e gli altri gas reattivi. Ciò garantisce che il materiale rimanga chimicamente puro durante l'intero ciclo di riscaldamento e raffreddamento, ottenendo una superficie brillante e pulita e, cosa più importante, percorsi magnetici interni senza ostacoli.

Ottenere la purezza attraverso la degassificazione

Molte materie prime contengono impurità intrappolate come idrogeno, azoto e carbonio. Quando vengono riscaldati, questi elementi possono reagire con la lega o formare vuoti interni.

Il vuoto estrae attivamente questi gas intrappolati dal materiale, un processo noto come degassificazione. Questa fase di purificazione riduce i difetti interni, previene problemi come l'infragilimento da idrogeno e porta a un componente più denso e metallurgicamente più solido.

Garantire una lavorazione termica uniforme

Ottenere una specifica proprietà magnetica richiede spesso di mantenere un materiale a una temperatura precisa e quindi di raffreddarlo a una velocità controllata. Questo processo, noto come ricottura, consente alla struttura a grana del materiale di crescere e di rilasciare gli stress interni.

I forni sottovuoto forniscono un riscaldamento eccezionalmente uniforme (spesso tramite irraggiamento in assenza di aria) e un raffreddamento controllato (utilizzando lo spegnimento con gas inerte). Questa precisione garantisce che l'intero componente acquisisca la stessa struttura a grana desiderata e proprietà magnetiche coerenti in tutta la sua massa.

In che modo il trattamento sottovuoto migliora direttamente le proprietà magnetiche

L'ambiente controllato di un forno sottovuoto si traduce direttamente in miglioramenti misurabili nelle caratteristiche più importanti per i componenti magnetici.

Miglioramento della permeabilità magnetica

La permeabilità è una misura della facilità con cui un materiale può supportare la formazione di un campo magnetico. Per i materiali magnetici morbidi utilizzati in trasformatori e induttori, un'elevata permeabilità è fondamentale.

Eliminando le impurità e consentendo la crescita di grani grandi e uniformi, la ricottura sottovuoto consente alle pareti dei domini magnetici di muoversi liberamente. Ciò aumenta notevolmente la permeabilità del materiale.

Riduzione della coercitività e della perdita per isteresi

La coercitività è l'energia necessaria per smagnetizzare un materiale. Nelle applicazioni come motori e trasformatori in cui il campo magnetico è costantemente ciclico, una bassa coercitività è essenziale per ridurre al minimo l'energia sprecata sotto forma di calore (perdita per isteresi).

Le impurità e gli stress interni agiscono come "siti di blocco" che ostacolano il movimento delle pareti dei domini magnetici, aumentando la coercitività. La struttura pura e priva di stress ottenuta in un forno sottovuoto riduce al minimo questi siti di blocco, portando a una significativa riduzione della perdita di energia.

Ottimizzazione del prodotto finale

Poiché la lavorazione sottovuoto previene la formazione di incrostazioni e la decolorazione, i pezzi emergono dal forno con una finitura pulita, spesso brillante. Ciò può ridurre o eliminare la necessità di operazioni secondarie di pulizia o lavorazione meccanica.

Inoltre, i cicli di riscaldamento e raffreddamento lenti e uniformi minimizzano lo stress termico, con conseguente minore distorsione e deformazione rispetto al trattamento termico atmosferico convenzionale.

Comprendere i compromessi

Sebbene il trattamento termico sottovuoto offra risultati tecnici superiori, è essenziale comprenderne le implicazioni pratiche.

Vantaggio: ripetibilità e integrazione del processo

I moderni forni sottovuoto sono sistemi altamente automatizzati che possono eseguire più processi—come tempra, ricottura e rinvenimento—in un unico ciclo sigillato. Ciò fornisce un controllo e una ripetibilità eccezionali, portando a un alto tasso di superamento per i prodotti finiti.

Vantaggio: sicurezza e impatto ambientale

Il processo è intrinsecamente sicuro e pulito. Elimina la necessità di maneggiare e immagazzinare gas infiammabili o costosi come idrogeno e argon e non produce emissioni nocive.

Il compromesso principale: costo e tempo ciclo

I forni sottovuoto rappresentano un investimento di capitale significativo. Il processo di pompaggio per raggiungere un vuoto spinto aumenta anche il tempo ciclo complessivo rispetto ai forni atmosferici. Pertanto, la decisione di utilizzare il trattamento sottovuoto è un compromesso tra il costo più elevato e le prestazioni superiori richieste per l'applicazione.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dai requisiti di prestazione e dai vincoli di costo del tuo progetto.

- Se la tua attenzione principale è la massima prestazione magnetica e la purezza: La ricottura sottovuoto è la scelta definitiva, specialmente per i materiali ad alta permeabilità dove anche tracce di impurità possono degradare le prestazioni.

- Se la tua attenzione principale è la produzione ad alto volume sensibile ai costi: Un forno a atmosfera controllata (che utilizza azoto o idrogeno) può essere un'alternativa valida, a condizione che tu possa accettare imperfezioni superficiali minori e prestazioni magnetiche leggermente inferiori.

- Se il tuo obiettivo è ridurre al minimo la distorsione dei componenti e garantire la coerenza tra i lotti: Il controllo termico preciso e lo spegnimento uniforme di un forno sottovuoto offrono vantaggi significativi rispetto a metodi meno controllati.

In definitiva, scegliere il trattamento termico sottovuoto è un investimento per ottenere la massima qualità possibile e sbloccare il vero potenziale di prestazione dei tuoi materiali magnetici.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza migliorata | Previene l'ossidazione e rimuove i gas intrappolati (degassificazione) per materiali puliti e privi di difetti. |

| Proprietà magnetiche migliorate | Aumenta la permeabilità e riduce la coercitività per una minore perdita di energia e migliori prestazioni. |

| Lavorazione termica uniforme | Garantisce una struttura a grana coerente e una distorsione minima attraverso riscaldamento e raffreddamento controllati. |

| Efficienza del processo | Offre ripetibilità, sicurezza e integrazione in un unico ciclo, riducendo la necessità di operazioni secondarie. |

Sblocca il pieno potenziale dei tuoi materiali magnetici con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo forni ad alta temperatura come Forni Sottovuoto e a Atmosfera, su misura per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare purezza, prestazioni ed efficienza nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso

- I forni a fusione sottovuoto spinto possono essere personalizzati? Soluzioni di precisione su misura per il tuo laboratorio

- Quali requisiti tecnici deve soddisfare un forno per l'indurimento dell'Inconel 718? Padronanza dell'invecchiamento e del raffreddamento di precisione

- In che modo i forni continui dimostrano versatilità nella lavorazione? Sblocca l'efficienza multi-processo per la produzione ad alto volume

- Quali materiali vengono lavorati in un forno a vuoto per tempra a gas ad alta pressione e alta portata? Ideale per leghe ad alte prestazioni

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Quali sono i vantaggi dei forni a vuoto? Ottenere una lavorazione e un controllo dei materiali perfetti

- Perché viene utilizzato un sistema di essiccazione sotto vuoto dopo l'impregnazione del catalizzatore? Controllo strutturale e dispersione master