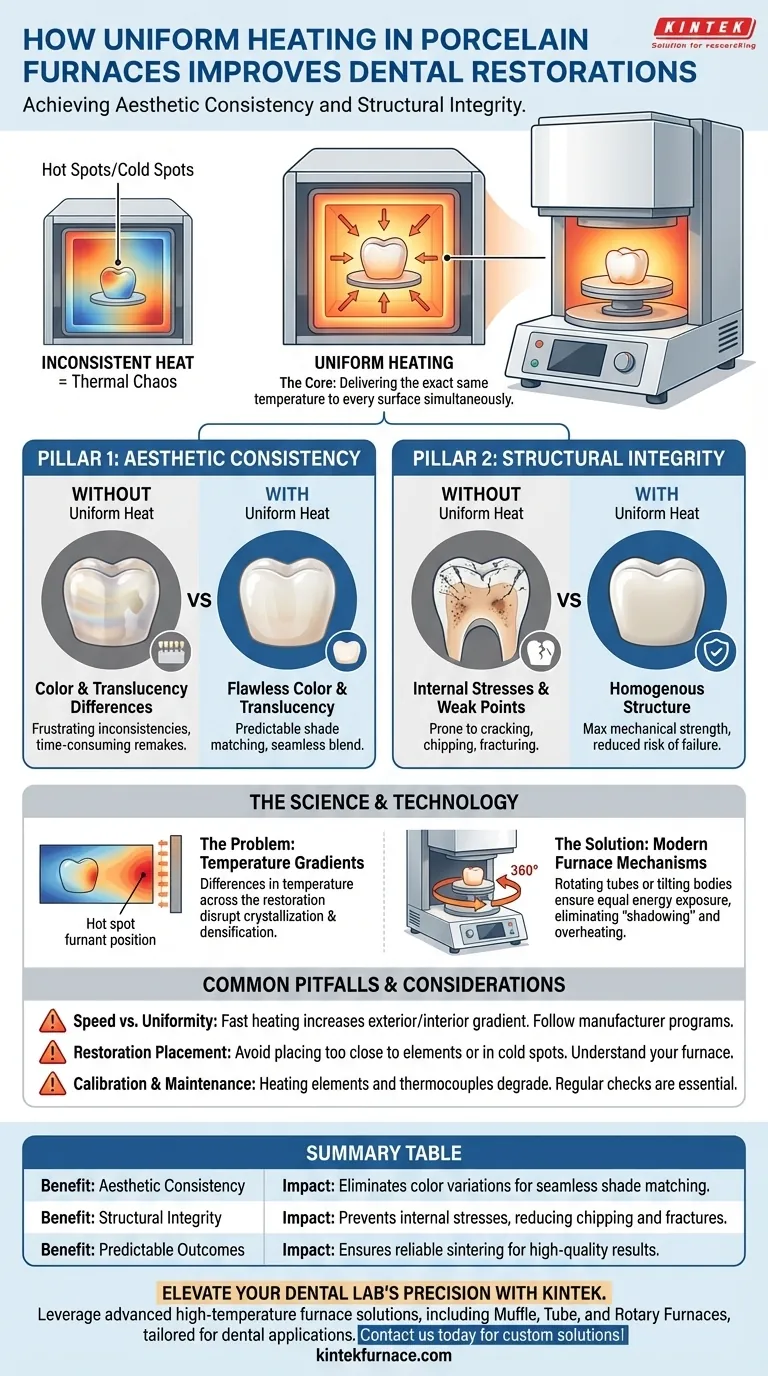

In sintesi, il riscaldamento uniforme in un forno per porcellana è il fattore di controllo per ottenere sia la consistenza estetica sia l'integrità strutturale nelle restaurazioni dentali. Fornendo esattamente la stessa temperatura a ogni superficie della restaurazione simultaneamente, elimina le variazioni di colore e previene la formazione di punti deboli interni, ottenendo un prodotto che è allo stesso tempo bello e resistente.

Il problema fondamentale è che il calore incostante crea risultati imprevedibili. Il riscaldamento uniforme elimina questo caos termico, assicurando che ogni parte della restaurazione subisca la trasformazione fisica e chimica esatta, portando a risultati prevedibili e di alta qualità ogni volta.

I due pilastri della qualità della restaurazione

Ogni professionista dentale mira a restaurazioni indistinguibili dai denti naturali e in grado di resistere alle forze dell'ambiente orale. Il riscaldamento uniforme è il processo tecnico che rende possibile il raggiungimento di questi due obiettivi.

Ottenere colore e traslucenza impeccabili

Il riscaldamento incostante è una delle cause principali del fallimento estetico. Se una parte di una corona è anche solo leggermente più calda o più fredda di un'altra durante il ciclo di cottura, ciò comporterà differenze visibili di colore e traslucenza.

Questi gradienti di temperatura, o "punti caldi" e "punti freddi", alterano la reazione della porcellana. Ciò porta a incoerenze frustranti che richiedono rilavorazioni che richiedono tempo e possono compromettere la soddisfazione del paziente.

Il riscaldamento uniforme assicura che l'intera restaurazione, dalle aree più spesse a quelle più sottili, raggiunga la temperatura target alla stessa velocità. Questa consistenza è ciò che consente una corrispondenza di tonalità perfetta e prevedibile che si fonde perfettamente con la dentizione naturale del paziente.

Garantire un'integrità strutturale prevedibile

L'estetica è inutile se la restaurazione fallisce. Il riscaldamento uniforme è altrettanto critico per la resistenza meccanica e la longevità del prodotto finale.

Il processo di cottura, noto come sinterizzazione, fonde le particelle di porcellana per creare un materiale denso e resistente. Quando il riscaldamento è non uniforme, questo processo diventa non omogeneo.

Alcune aree possono essere completamente densificate mentre altre rimangono porose e deboli. Ciò crea tensioni interne all'interno del materiale, rendendolo significativamente più suscettibile a crepe, scheggiature o fratture sotto le normali forze di masticazione.

La scienza della consistenza termica

Per apprezzare il beneficio, è utile comprendere il processo fisico in gioco e come i forni moderni sono progettati per controllarlo.

Il problema dei gradienti di temperatura

Un gradiente di temperatura è semplicemente una differenza di temperatura attraverso un oggetto fisico. In un forno, ciò può essere causato dalla posizione degli elementi riscaldanti, da una camera di cottura (muffle) mal progettata o persino da ostruzioni attorno alla restaurazione stessa. Questi gradienti sono il nemico del lavoro in porcellana di alta qualità.

Il ruolo della cristallizzazione e della densificazione

Durante il ciclo di cottura, la porcellana subisce cristallizzazione e densificazione. Per materiali come la disilicato di litio, questa è la fase in cui il materiale acquisisce la sua forza e colore finali. Questa trasformazione deve avvenire uniformemente in tutto il volume della restaurazione.

Il riscaldamento non uniforme provoca l'avvenimento di questi processi a velocità diverse, portando a una struttura non omogenea con punti deboli intrinseci.

Meccanismi dei forni moderni

Per contrastare ciò, i forni per porcellana avanzati impiegano soluzioni ingegneristiche specifiche. Alcuni presentano tubi del forno che ruotano di 360 gradi o corpi del forno che si inclinano.

Questo movimento cambia costantemente l'orientamento della restaurazione rispetto alla fonte di calore, assicurando che tutte le superfici ricevano uguale esposizione energetica e che nessuna area sia "in ombra" o surriscaldata.

Insidie e considerazioni comuni

Anche con le migliori attrezzature, ottenere una perfetta uniformità richiede consapevolezza delle potenziali sfide.

Velocità contro uniformità

Una velocità di riscaldamento molto rapida può essere efficiente, ma aumenta anche il rischio di creare un gradiente di temperatura significativo tra l'esterno e l'interno di una restaurazione. L'esterno si riscalda molto più velocemente del nucleo, inducendo stress. È fondamentale seguire programmi convalidati dal produttore che bilancino la velocità con la consistenza termica.

L'impatto del posizionamento della restaurazione

Un posizionamento incauto della restaurazione all'interno del forno può minare la progettazione dell'apparecchiatura. Posizionarla troppo vicino a un elemento riscaldante o in un punto freddo noto può annullare i vantaggi di un forno uniforme. I tecnici devono comprendere le caratteristiche termiche specifiche della loro attrezzatura.

La necessità di calibrazione e manutenzione

La capacità di un forno di riscaldare uniformemente si degrada nel tempo. Gli elementi riscaldanti invecchiano e i termocoppie (sensori di temperatura) possono perdere precisione. La calibrazione e la manutenzione regolari non sono facoltative; sono essenziali per garantire che il vostro forno continui a fornire risultati prevedibili e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Comprendere il principio del riscaldamento uniforme ti consente di diagnosticare i problemi e prendere decisioni migliori per il tuo laboratorio.

- Se il tuo obiettivo principale è l'estetica: Il riscaldamento uniforme è imprescindibile per eliminare le variazioni di colore e ottenere una corrispondenza di tonalità perfetta.

- Se il tuo obiettivo principale è la durata: Il riscaldamento uniforme è fondamentale per creare una struttura omogenea e densa che resista a scheggiature e fratture, riducendo le rilavorazioni e garantendo il successo clinico.

- Se stai valutando un nuovo forno: Guarda oltre il marketing e chiedi quali meccanismi specifici utilizza per garantire una distribuzione uniforme del calore, come il design della camera di cottura (muffle) e le capacità rotazionali.

In definitiva, la padronanza dei principi della lavorazione termica ti consente di fornire restaurazioni costantemente superiori.

Tabella riassuntiva:

| Vantaggio | Impatto sulle restaurazioni dentali |

|---|---|

| Coerenza estetica | Elimina le variazioni di colore e traslucenza per una corrispondenza di tonalità perfetta |

| Integrità strutturale | Previene stress interni e punti deboli, riducendo scheggiature e fratture |

| Risultati prevedibili | Garantisce una sinterizzazione e una cristallizzazione affidabili per risultati di alta qualità ogni volta |

Eleva la precisione e l'efficienza del tuo laboratorio dentistico con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando una R&S eccezionale e una produzione interna, forniamo Muffle, forni a tubo, forni rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD su misura per applicazioni dentali. La nostra forte capacità di personalizzazione approfondita assicura che i tuoi requisiti sperimentali unici siano soddisfatti, fornendo riscaldamento uniforme per restaurazioni impeccabili. Contattaci oggi stesso per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e i risultati!

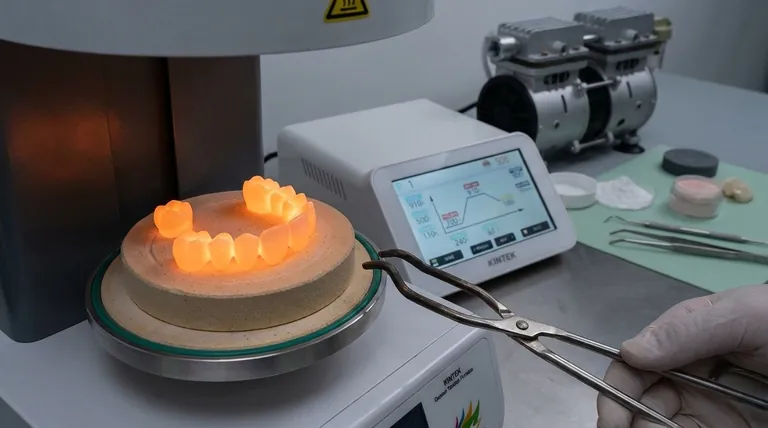

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza