In sostanza, un forno a vuoto migliora le prestazioni del prodotto creando un ambiente incontaminato e altamente controllato. Rimuovendo i gas reattivi come l'ossigeno, il forno previene reazioni superficiali indesiderate, mentre i suoi controlli avanzati consentono una precisione termica senza pari. Ciò si traduce in componenti con proprietà meccaniche superiori, una finitura pulita ed eccezionale consistenza rispetto alle parti provenienti da metodi di trattamento termico convenzionali.

Un forno a vuoto è meno un semplice forno e più un sistema completo di lavorazione dei materiali. Rimuovendo la variabile dell'interazione atmosferica, fornisce un controllo senza pari sulla chimica superficiale e sulla microstruttura interna di un pezzo, traducendosi direttamente in maggiore resistenza, durata e finitura.

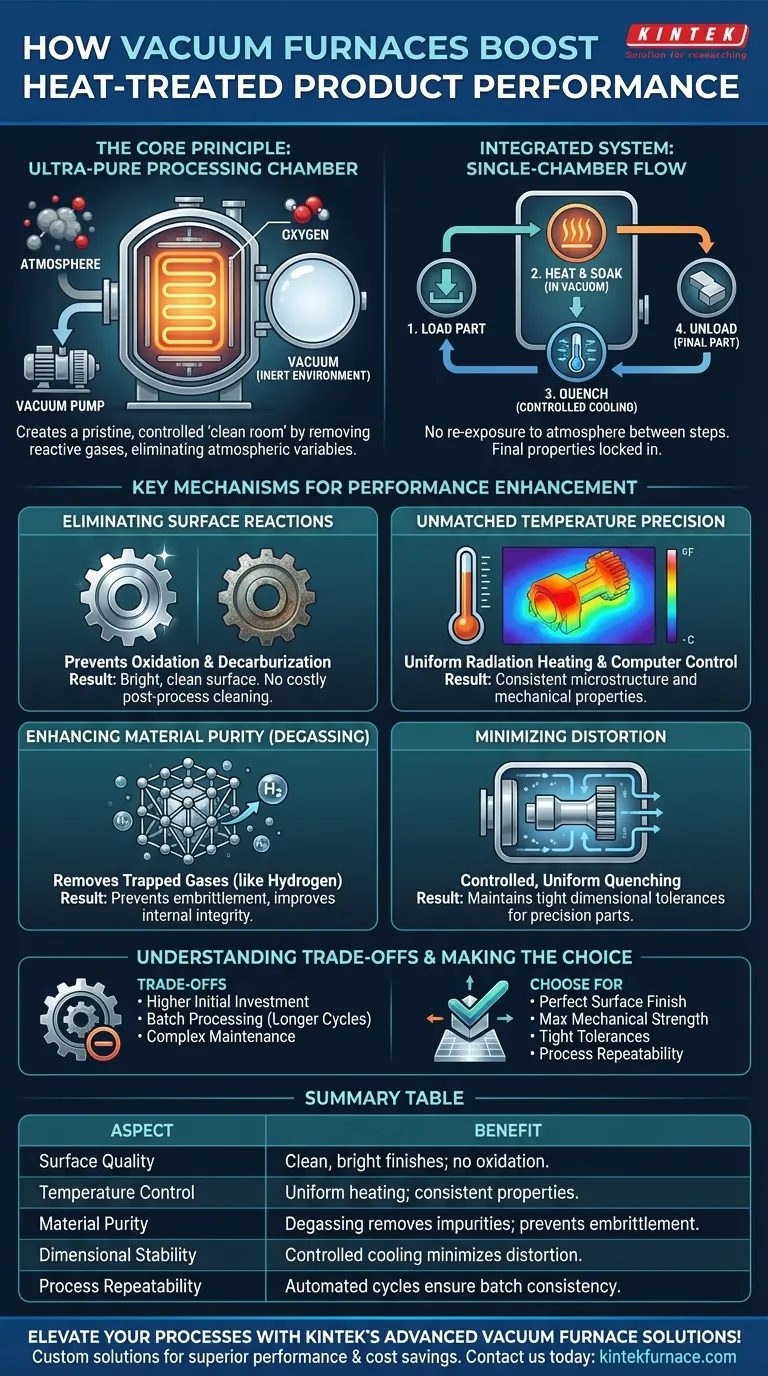

Il Principio Fondamentale: Una Camera di Lavorazione Ultra-Pura

Cosa Significa "Vuoto" per il Trattamento Termico

Il termine "vuoto" si riferisce alla rimozione dell'atmosfera dalla camera di riscaldamento, in particolare dei gas reattivi come l'ossigeno. Questo crea un ambiente stabile e inerte, di fatto una "camera bianca" per i componenti metallici.

Questo ambiente controllato è la base per tutti i vantaggi prestazionali. Eliminando le variabili atmosferiche, il processo diventa interamente prevedibile e focalizzato sull'interazione tra il calore e il materiale stesso.

Da Processo Singolo a Sistema Integrato

I moderni forni a vuoto sono sistemi all-in-one. Le fasi di riscaldamento, mantenimento e tempra (raffreddamento rapido) avvengono tutte all'interno dell'unica camera sigillata.

Questa integrazione impedisce qualsiasi ri-esposizione all'atmosfera tra le fasi critiche. Il pezzo entra, subisce l'intero ciclo termico in un ambiente puro ed esce con le sue proprietà finali bloccate, libero da contaminazione.

Meccanismi Chiave per il Miglioramento delle Prestazioni

Eliminazione delle Reazioni Superficiali: Ossidazione e Decarburazione

In un forno convenzionale, l'alta temperatura e l'ossigeno causano ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie dell'acciaio), entrambe le quali degradano il pezzo.

Un forno a vuoto previene completamente queste reazioni. Il risultato è un pezzo con una superficie brillante e pulita appena uscito dal forno, senza strati indeboliti o "metamorfici". Ciò spesso elimina la necessità di costose operazioni secondarie come la rettifica o la pulizia chimica.

Ottenere una Precisione e Uniformità di Temperatura Ineguagliabili

Il riscaldamento nel vuoto avviene principalmente per irraggiamento, il che fornisce una distribuzione della temperatura eccezionalmente uniforme. Ogni superficie del pezzo, indipendentemente dalla sua geometria complessa, riceve la stessa quantità di energia termica.

Combinato con controlli computerizzati sofisticati, ciò consente profili termici altamente precisi e ripetibili. Questa consistenza assicura che la microstruttura e le proprietà meccaniche desiderate vengano raggiunte in modo affidabile su tutto il pezzo e di lotto in lotto.

Miglioramento della Purezza del Materiale Tramite Degasaggio

L'ambiente a vuoto estrae attivamente contaminanti intrappolati, come l'idrogeno e altri gas indesiderati, dal metallo stesso. Questo processo è noto come degasaggio.

Rimuovendo queste impurità, il forno migliora l'integrità interna del materiale. Un vantaggio chiave è la prevenzione della fragilizzazione da idrogeno, una causa comune di guasto prematuro nei componenti ad alta resistenza.

Riduzione al Minimo della Distorsione con Raffreddamento Controllato

Dopo il riscaldamento, i pezzi vengono raffreddati rapidamente (temprati) per ottenere la durezza. I forni a vuoto utilizzano per questa fase un riempimento controllato con gas inerte (come azoto o argon) o bagni d'olio integrati.

Questo metodo fornisce una velocità di raffreddamento rapida ma altamente uniforme, che riduce drasticamente lo stress termico che causa deformazioni e distorsioni. Ciò consente ai pezzi di mantenere tolleranze dimensionali precise, fondamentali per i componenti di precisione.

Comprendere i Compromessi

Maggiore Investimento Iniziale

I forni a vuoto sono sistemi complessi e integrati. Il costo di capitale iniziale è significativamente più elevato rispetto a un forno a atmosfera convenzionale a causa della necessità di una camera a tenuta di vuoto, sistemi di pompaggio e controlli computerizzati sofisticati.

Lavorazione a Lotti e Tempi di Ciclo

Il processo di evacuazione della camera, esecuzione del ciclo di riscaldamento e raffreddamento fa sì che i forni a vuoto operino a lotti. Ciò può portare a tempi di ciclo complessivi più lunghi rispetto ai forni a ciclo continuo utilizzati in alcuni scenari di produzione di massa.

Complessità di Manutenzione

La natura ad alta tecnologia di un forno a vuoto richiede un livello di manutenzione più elevato. La manutenzione delle pompe per vuoto, il controllo delle guarnizioni e la calibrazione dei sistemi di controllo richiedono conoscenze specialistiche e possono comportare costi operativi più elevati rispetto alle apparecchiature più semplici.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico corretto dipende interamente dai requisiti prestazionali del prodotto e dagli obiettivi di produzione.

- Se la tua attenzione principale è una finitura superficiale perfetta: Un forno a vuoto è ideale, poiché elimina l'ossidazione che richiede pulizia o rettifica post-processo.

- Se la tua attenzione principale è massimizzare la resistenza meccanica e la vita a fatica: La combinazione di controllo preciso della temperatura e degasaggio nel vuoto offre microstrutture superiori e costanti.

- Se la tua attenzione principale è mantenere tolleranze dimensionali precise: Il raffreddamento controllato e uniforme di un forno a vuoto riduce al minimo la deformazione, soprattutto nei pezzi complessi o a parete sottile.

- Se la tua attenzione principale è la ripetibilità del processo per componenti di alto valore: La natura automatizzata e programmabile dei forni a vuoto garantisce che ogni lotto venga trattato allo stesso modo, portando a un alto tasso di successo.

In definitiva, la scelta di un forno a vuoto è un investimento in un controllo senza pari, che produce un prodotto finale con prestazioni prevedibili e superiori.

Tabella Riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Qualità Superficiale | Previene l'ossidazione e la decarburazione, con conseguente finitura pulita e brillante senza lavorazioni secondarie. |

| Controllo della Temperatura | Assicura riscaldamento uniforme e profili termici precisi per microstruttura e proprietà meccaniche costanti. |

| Purezza del Materiale | Rimuove i gas intrappolati tramite degasaggio, riducendo la fragilizzazione da idrogeno e migliorando l'integrità interna. |

| Stabilità Dimensionale | Riduce al minimo la distorsione con raffreddamento controllato, mantenendo tolleranze strette per i componenti di precisione. |

| Ripetibilità del Processo | Fornisce cicli automatizzati e affidabili per pezzi di valore, garantendo coerenza tra i lotti. |

Porta al livello successivo i tuoi processi di trattamento termico con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, fornendo prestazioni superiori, maggiore durata e risparmi sui costi. Siete pronti a trasformare l'efficienza e la qualità dei prodotti del vostro laboratorio? Contattateci oggi stesso per discutere come le nostre soluzioni su misura possono avvantaggiare le vostre applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica