Nel suo nucleo, un forno di sinterizzazione funge da anello finale e critico che trasforma un restauro progettato e fresato digitalmente in una protesi ad alta resistenza clinicamente permanente. Non è un'alternativa alla tecnologia digitale, ma piuttosto un componente essenziale che sblocca il pieno potenziale dei materiali ceramici moderni come la zirconia all'interno di un flusso di lavoro digitale.

Il forno di sinterizzazione è il ponte indispensabile tra il mondo digitale della progettazione CAD/CAM e la realtà fisica di un restauro dentale durevole ed estetico. Senza di esso, i materiali ad alta resistenza più comunemente utilizzati nell'odontoiatria digitale rimarrebbero in uno stato debole e inutilizzabile.

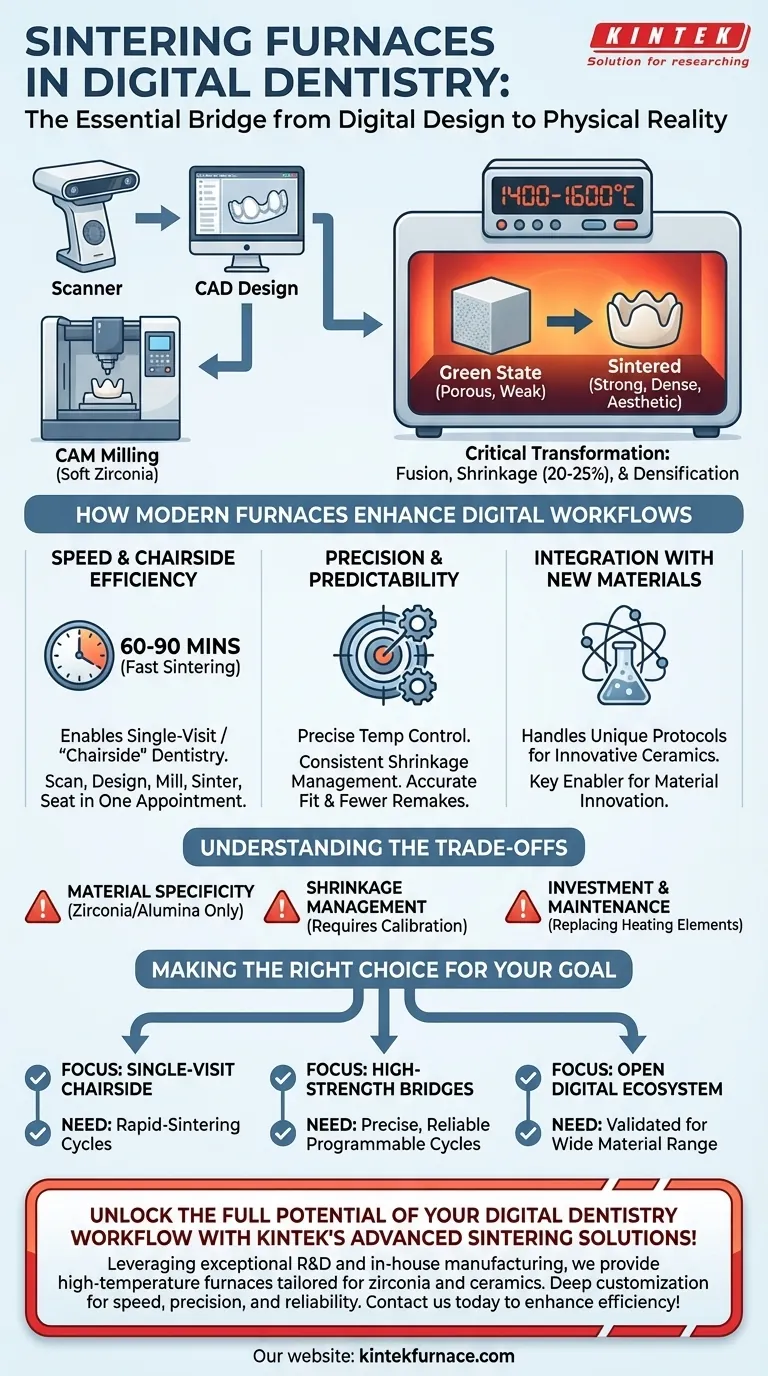

Dal file digitale alla corona fisica

Il percorso da una scansione digitale a una corona finale illustra il ruolo del forno. Un flusso di lavoro digitale non sostituisce la necessità di lavorazione fisica; rende tale lavorazione più precisa, prevedibile ed efficiente.

Il ruolo della fresatura CAD/CAM

Innanzitutto, un dentista o un tecnico di laboratorio utilizza il software CAD (Computer-Aided Design) per progettare un restauro, come una corona o un ponte.

Questo file digitale viene quindi inviato a una macchina fresatrice CAM (Computer-Aided Manufacturing). La macchina intaglia il restauro da un blocco di zirconia pre-sinterizzata, simile al gesso. In questa fase, il materiale è abbastanza morbido da essere fresato in modo rapido e accurato.

Sinterizzazione: la trasformazione critica

Il restauro in zirconia fresato, nello "stato verde", è debole e di dimensioni eccessive. Viene quindi inserito nel forno di sinterizzazione.

Il forno esegue un ciclo di riscaldamento preciso e pre-programmato, portando la temperatura tra 1.400°C e 1.600°C. Questo calore intenso fonde insieme le particelle ceramiche, un processo noto come sinterizzazione.

Ottenere la resistenza finale e l'estetica

Durante la sinterizzazione, il materiale subisce una contrazione controllata e significativa (spesso del 20-25%), di cui il software CAD iniziale deve tenere conto con precisione.

Questo processo trasforma il materiale poroso e gessoso in un solido denso e non poroso con eccezionale durezza e resistenza alla frattura. È solo dopo la sinterizzazione che la zirconia raggiunge la sua resistenza finale, la sua adattabilità e la traslucenza desiderata per l'uso clinico.

In che modo i forni moderni migliorano i flussi di lavoro digitali

I progressi nella tecnologia dei forni sono direttamente allineati con gli obiettivi dell'odontoiatria digitale: velocità, precisione ed efficienza. Non sono semplici forni; sono strumenti sofisticati.

Velocità ed efficienza alla poltrona

Il progresso più significativo è lo sviluppo di cicli di sinterizzazione rapidi. I forni moderni possono ora completare un ciclo di sinterizzazione o cristallizzazione in soli 60-90 minuti, rispetto alle molte ore precedenti.

Questa velocità è ciò che consente la vera odontoiatria in una singola visita o "alla poltrona". Un paziente può essere scansionato e la corona può essere progettata, fresata, sinterizzata e cementata in un unico appuntamento.

Precisione e prevedibilità

L'odontoiatria digitale si basa su risultati prevedibili. I forni moderni offrono un controllo della temperatura estremamente preciso e cicli programmabili su misura per materiali specifici.

Ciò garantisce che la contrazione sia coerente e che il restauro finale corrisponda al progetto digitale originale con precisione microscopica, portando a corone meglio adattate e meno rifacimenti.

Integrazione con nuovi materiali

Man mano che i produttori dentali sviluppano ceramiche nuove e migliorate, i forni di sinterizzazione avanzati sono progettati per gestire i loro protocolli di cottura unici. Ciò li rende un abilitatore chiave per l'innovazione dei materiali all'interno dell'ecosistema digitale.

Comprendere i compromessi

Sebbene essenziale, l'integrazione di un forno di sinterizzazione comporta la comprensione del suo ruolo specifico e dei suoi limiti.

Specificità del materiale

Un forno di sinterizzazione è progettato specificamente per ceramiche come zirconia e allumina. Non viene utilizzato per la lavorazione di altri materiali dentali come resine composite o la maggior parte dei polimeri stampati in 3D, che hanno le proprie unità di polimerizzazione o post-lavorazione separate.

Il fattore contrazione

Il successo dell'intero flusso di lavoro dipende dalla gestione perfetta della contrazione del materiale. Qualsiasi discrepanza tra il calcolo del software, il processo di fresatura e le prestazioni effettive del forno si tradurrà in un restauro che non si adatta. Ciò richiede un sistema ben calibrato.

Investimento e manutenzione

I forni di sinterizzazione rappresentano un investimento di capitale significativo. Richiedono anche una manutenzione continua, principalmente la sostituzione finale degli elementi riscaldanti (spesso disilicidio di molibdeno), che si degradano nel tempo con l'uso ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione e l'implementazione di questa tecnologia dipendono interamente dai tuoi obiettivi clinici o aziendali.

- Se il tuo obiettivo principale è l'odontoiatria alla poltrona in visita singola: Un forno con cicli di sinterizzazione rapidi e collaudati è una necessità assoluta per completare il flusso di lavoro in modo tempestivo.

- Se il tuo obiettivo principale è la produzione di ponti e strutture multifunzione ad alta resistenza: Hai bisogno di un forno con cicli precisi, affidabili e programmabili per garantire l'accuratezza e l'integrità dei restauri ad ampia campata.

- Se il tuo obiettivo principale è l'integrazione con un ecosistema digitale aperto: Dai priorità a un forno convalidato per funzionare con un'ampia gamma di materiali in zirconia di diversi produttori, non solo con un unico marchio proprietario.

In definitiva, il moderno forno di sinterizzazione è la tecnologia che conferisce ai restauri prodotti digitalmente la loro resistenza fisica e il loro valore clinico.

Tabella riassuntiva:

| Aspetto chiave | Ruolo nell'odontoiatria digitale |

|---|---|

| Funzione | Trasforma la zirconia fresata in restauri resistenti e durevoli attraverso la sinterizzazione ad alta temperatura |

| Vantaggi | Consente l'odontoiatria in visita singola, garantisce una vestibilità precisa e supporta l'innovazione dei materiali |

| Avanzamenti | Cicli di sinterizzazione rapidi (60-90 minuti), controllo preciso della temperatura e integrazione con CAD/CAM |

| Considerazioni | Specifico per il materiale (es. zirconia), richiede la gestione della contrazione e comporta un investimento in manutenzione |

Sblocca il pieno potenziale del tuo flusso di lavoro di odontoiatria digitale con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a laboratori e cliniche dentistiche forni ad alta temperatura su misura per zirconia e altre ceramiche. I nostri prodotti, tra cui forni a Muffola, a Tubo e Sottovuoto e a Atmosfera, offrono una profonda personalizzazione per soddisfare le tue esigenze uniche di velocità, precisione e affidabilità. Contattaci oggi per migliorare la tua efficienza e fornire restauri dentali superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti