In sintesi, il comportamento di sinterizzazione di un blocco di zirconia presinterizzato è il singolo passaggio di produzione più critico che determina il successo finale di un restauro dentale. Questo processo di riscaldamento controllato determina l'adattamento, la resistenza e la durata finali del restauro trasformando il materiale "gessoso" morbido e sovradimensionato in una ceramica densa e ad alta resistenza che corrisponde al design previsto.

La sfida centrale nella fabbricazione della zirconia non è semplicemente riscaldare il materiale, ma gestire con precisione la sua trasformazione. Il comportamento di sinterizzazione, in particolare il suo restringimento e la sua cristallizzazione, si traduce direttamente nella qualità clinica del restauro finale, dove anche deviazioni minori possono compromettere l'adattamento e la longevità.

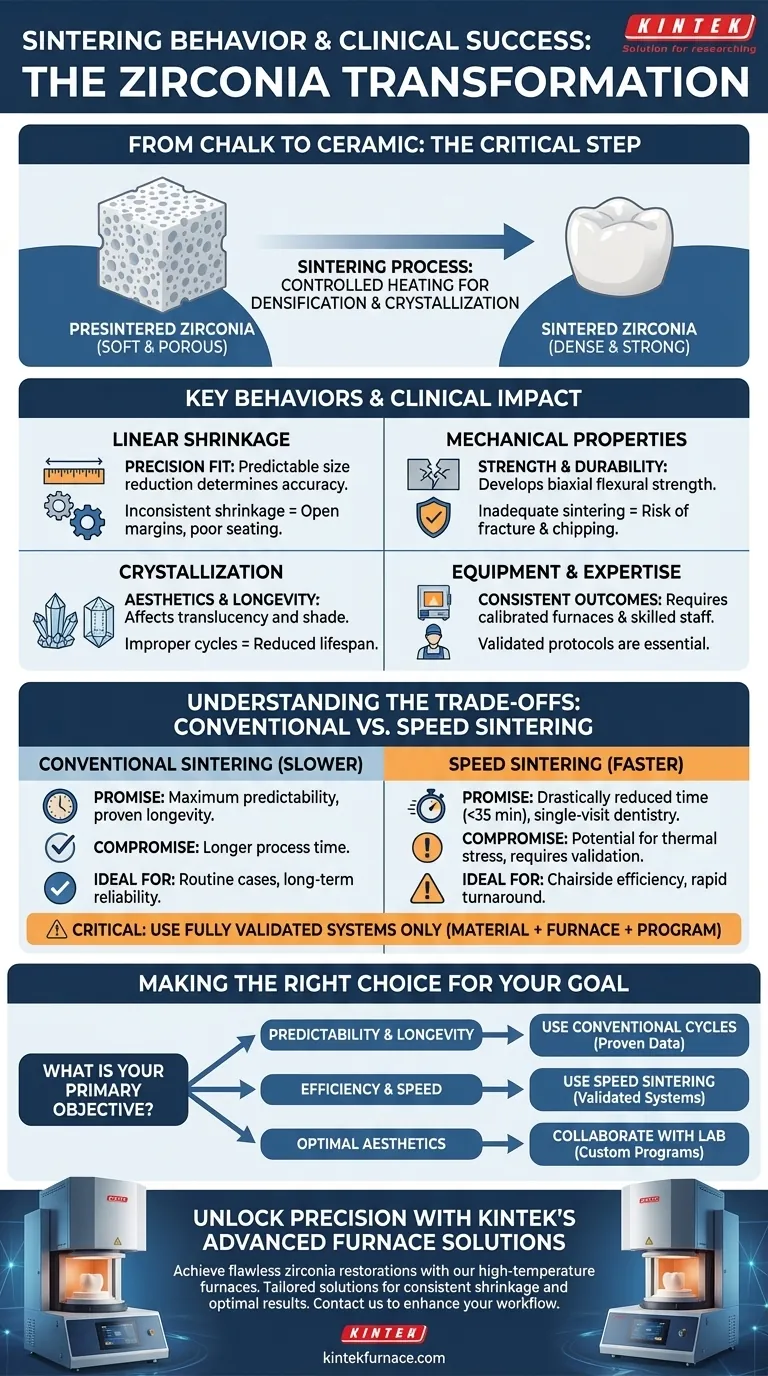

La Trasformazione Fondamentale: Da Gesso a Ceramica

Cos'è un Blocco Presinterizzato?

Un blocco di zirconia presinterizzato è una versione ingrandita e porosa del restauro finale. Viene fresato in questo stato morbido perché è facile da modellare con alta precisione.

Il materiale è intenzionalmente sovradimensionato di una percentuale specifica e nota per compensare il restringimento che si verificherà durante la sinterizzazione.

Il Processo di Sinterizzazione

La sinterizzazione è un processo ad alta temperatura che innesca due eventi critici: la densificazione e la cristallizzazione.

Durante la densificazione, il materiale poroso diventa solido e compatto, riducendosi di dimensioni. Contemporaneamente, la microstruttura del materiale cristallizza, conferendo alla zirconia la sua eccezionale resistenza e tenacità alla frattura.

Perché Questo Determina l'Adattamento Clinico

L'accuratezza di questa trasformazione è fondamentale. Il software del laboratorio odontotecnico calcola il fattore di ingrandimento in base al restringimento di sinterizzazione specificato dal produttore.

Se il blocco non si restringe esattamente come previsto, la corona o il ponte finale non si adatteranno alla preparazione del paziente, portando a un fallimento clinico.

Comportamenti Chiave e Loro Impatto Clinico

Restringimento Lineare di Sinterizzazione

Questa è la misura più diretta dell'accuratezza finale di un restauro. È la percentuale di riduzione delle dimensioni che il blocco subisce durante il riscaldamento.

Un restringimento incoerente, causato da una scarsa qualità del materiale o da una calibrazione impropria del forno, si traduce in restauri troppo grandi o troppo piccoli. Ciò porta a margini aperti, contatti scadenti o un restauro che semplicemente non si adatta.

Proprietà Meccaniche

La resistenza e la durata finali del restauro si sviluppano durante la sinterizzazione. Il processo deve essere eseguito correttamente per raggiungere la resistenza flessionale biaxiale specificata dal produttore.

Una sinterizzazione inadeguata può comportare un materiale più debole e più propenso a fratturarsi o scheggiarsi sotto le forze della masticazione, compromettendo il successo clinico a lungo termine del restauro.

Attrezzatura e Competenza

La qualità del restauro finale non dipende esclusivamente dal materiale. Si basa in gran parte sulla sofisticazione del forno di sinterizzazione e sulla competenza del tecnico dentale.

Risultati di alta qualità richiedono attrezzature calibrate e personale qualificato che comprenda i protocolli specifici richiesti per ogni tipo di zirconia per ottenere risultati personalizzati e specifici per il paziente.

Comprendere i Compromessi: Sinterizzazione Convenzionale vs. Rapida

La Promessa della Sinterizzazione Rapida

La sinterizzazione rapida è un protocollo avanzato che riduce drasticamente i tempi di fabbricazione, spesso a meno di 35 minuti. Questo si ottiene utilizzando temperature più elevate per durate più brevi.

Questa innovazione rende possibili i restauri in zirconia in una singola seduta, migliorando notevolmente l'efficienza sia per lo studio dentistico che per il paziente.

Il Potenziale Compromesso

La preoccupazione principale con i protocolli accelerati è il loro potenziale impatto sulle proprietà del materiale. Un riscaldamento rapido può introdurre stress termici o portare a una cristallizzazione incompleta.

Sebbene molti materiali moderni siano progettati per la sinterizzazione rapida, è fondamentale utilizzare un sistema completamente validato. L'abbinamento di un materiale con un ciclo rapido non approvato può compromettere la resistenza e l'estetica finali del restauro.

Verifica della Compatibilità

Prima di adottare qualsiasi protocollo di sinterizzazione, specialmente uno rapido, è essenziale confermare che il blocco di zirconia, il forno e lo specifico ciclo di riscaldamento siano tutti testati e approvati per l'uso congiunto dal produttore. Ciò garantisce un restringimento prevedibile e proprietà meccaniche ottimali.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere un restauro in zirconia di successo richiede l'allineamento del processo di fabbricazione con l'obiettivo clinico.

- Se il tuo obiettivo primario è la massima prevedibilità e una longevità comprovata: Utilizza cicli di sinterizzazione convenzionali, più lenti, con materiali che dispongono di ampi dati clinici a lungo termine.

- Se il tuo obiettivo primario è l'efficienza alla poltrona e l'odontoiatria in una singola seduta: La sinterizzazione rapida è uno strumento potente, ma solo quando si utilizza un sistema completamente integrato in cui il materiale, il forno e il programma sono validati per lavorare insieme.

- Se il tuo obiettivo primario è il massimo risultato estetico: Collabora con il tuo laboratorio su programmi di sinterizzazione specifici, poiché le regolazioni di temperatura e tempo possono ottimizzare la traslucenza e la tonalità di alcuni tipi di zirconia.

In definitiva, comprendere i principi della sinterizzazione ti consente di prendere decisioni informate che garantiscono risultati coerenti e di alta qualità per il paziente.

Tabella Riepilogativa:

| Comportamento di Sinterizzazione | Impatto Clinico | Fattori Chiave |

|---|---|---|

| Restringimento Lineare | Determina l'adattamento del restauro; le deviazioni causano margini aperti o problemi di adattamento | Qualità del materiale, calibrazione del forno |

| Proprietà Meccaniche | Influisce sulla resistenza e sulla tenacità alla frattura; una sinterizzazione inadeguata porta a scheggiature | Protocollo di sinterizzazione, controllo della temperatura |

| Cristallizzazione | Influenza la durata e l'estetica; cicli impropri riducono la longevità | Velocità di riscaldamento, tipo di forno |

| Velocità vs. Convenzionale | La sinterizzazione rapida offre efficienza ma rischia la resistenza; la convenzionale garantisce prevedibilità | Validazione del protocollo, compatibilità del materiale |

Sblocca la Precisione nel Tuo Laboratorio Odontotecnico con le Soluzioni Avanzate per Forni di KINTEK

Stai cercando restauri in zirconia impeccabili con un adattamento perfetto e una resistenza ineguagliabile? KINTEK è specializzata nella tecnologia di forni ad alta temperatura su misura per i laboratori odontotecnici. La nostra linea di prodotti — che include Forni a Muffola, Tubo, Rotativi, Sottovuoto e Atmosfera, e Sistemi CVD/PECVD — è supportata da una ricerca e sviluppo eccezionali e dalla produzione interna. Con profonde capacità di personalizzazione, forniamo soluzioni che soddisfano precisamente le tue esigenze uniche di sinterizzazione, garantendo un restringimento costante, una cristallizzazione ottimale e risultati clinici superiori.

Contattaci oggi stesso per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire restauri dentali affidabili e di alta qualità. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio