Alla base, un muffola è molto più di una semplice camera interna di un forno. È un componente progettato con precisione che crea un ambiente termicamente isolato, chimicamente non reattivo e uniformemente riscaldato. Separando gli elementi riscaldanti dall'area di processo, il design del muffola è il fattore primario che determina la purezza, l'accuratezza e la ripetibilità di qualsiasi applicazione ad alta temperatura.

Lo scopo fondamentale di un muffola è agire come una barriera. Le sue scelte di design – dal materiale e la geometria ai meccanismi di sigillatura – determinano direttamente la capacità del forno di proteggere il campione dalla contaminazione, garantendo al contempo una distribuzione precisa e uniforme del calore.

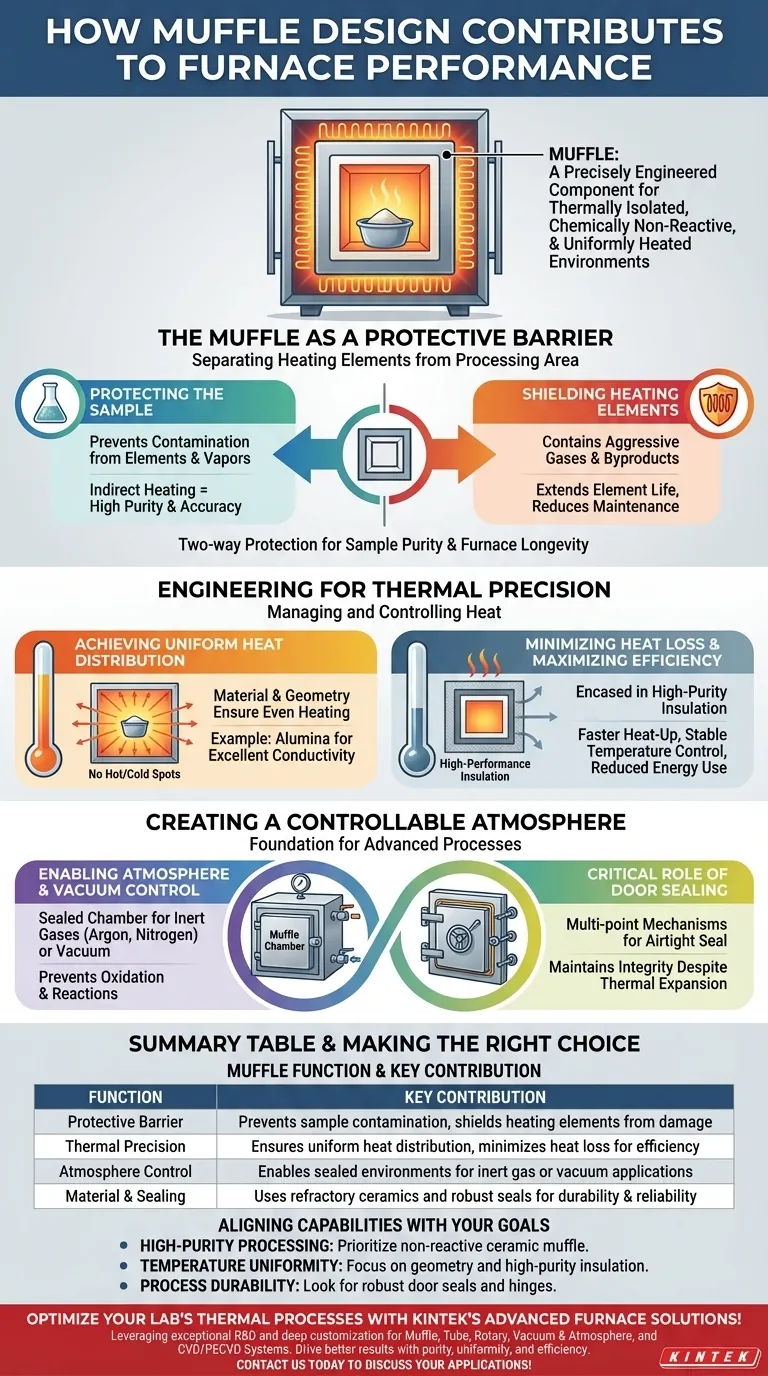

Il Muffola come Barriera Protettiva

Il contributo più fondamentale del muffola è la creazione di una separazione. Questa protezione bidirezionale è fondamentale sia per il campione in lavorazione sia per il forno stesso.

Proteggere il Campione dalla Contaminazione

Gli elementi riscaldanti, che raggiungono temperature estreme, possono rilasciare particelle microscopiche o vapori. Il muffola forma una barriera fisica invalicabile tra questi elementi e il tuo campione.

Questo metodo di riscaldamento indiretto è essenziale per applicazioni in cui anche minime tracce di contaminazione potrebbero compromettere i risultati, come nella ricerca sui materiali o nella chimica analitica.

Proteggere gli Elementi Riscaldanti da Danni

Al contrario, molti processi termici rilasciano gas aggressivi, vapori o sottoprodotti. Queste emissioni possono corrodere o degradare gli elementi riscaldanti, costosi e sensibili.

Il muffola contiene questi sottoprodotti, prolungando significativamente la vita degli elementi riscaldanti e riducendo la manutenzione e i tempi di inattività del forno.

Ingegneria per la Precisione Termica

Oltre alla semplice separazione, il design del muffola è progettato per gestire e controllare il calore con un alto grado di precisione, che è una pietra miliare delle prestazioni del forno.

Raggiungere una Distribuzione Uniforme del Calore

Il materiale e la geometria del muffola sono scelti per assorbire e irradiare il calore uniformemente in tutta la camera. Ciò previene "punti caldi" e "punti freddi" che possono portare a una lavorazione inconsistente.

Materiali come l'allumina sono selezionati per la loro eccellente conducibilità termica e stabilità alle alte temperature, garantendo che l'intero campione sperimenti le stesse condizioni termiche.

Minimizzare la Perdita di Calore e Massimizzare l'Efficienza

Il muffola è racchiuso in un isolamento ad alte prestazioni, come la fibra di allumina di elevata purezza. Questo isolamento minimizza la perdita di calore verso l'ambiente esterno.

Questo design efficiente non solo riduce il consumo energetico, ma contribuisce anche a tempi di riscaldamento più rapidi e a un controllo della temperatura più stabile, poiché il sistema non lotta costantemente per rimpiazzare l'energia persa.

Comprendere i Compromessi

Il design di un forno a muffola rappresenta una serie di compromessi ingegneristici deliberati. Comprendere questi ti aiuta ad allineare le capacità dell'attrezzatura alle tue esigenze specifiche.

Scelta del Materiale e Inerzia Chimica

Il muffola è tipicamente realizzato in una ceramica refrattaria come l'allumina perché è altamente resistente sia al calore estremo che agli attacchi chimici. Questo lo rende ideale per un'ampia gamma di applicazioni.

Tuttavia, nessun singolo materiale è perfetto per ogni processo. La scelta della ceramica è un equilibrio tra prestazioni termiche, inerzia chimica per il tuo campione specifico e costo.

Riscaldamento Indiretto vs. Tasso di Rampa

Il vantaggio chiave del riscaldamento indiretto è la purezza e l'uniformità. Il compromesso è che a volte può risultare in tassi di rampa di temperatura più lenti rispetto ai forni in cui gli elementi sono direttamente esposti alla camera.

Per processi che richiedono la massima purezza e precisione, questo riscaldamento leggermente più lento è un compromesso valido.

Complessità della Sigillatura vs. Affidabilità

I forni avanzati sono dotati di complesse guarnizioni della porta, spesso con strati multipli (ad es., corda ceramica interna, anello in silicone esterno), giacche di raffreddamento e meccanismi di blocco multipunto.

Questa complessità garantisce una tenuta stagna per il controllo dell'atmosfera e la sicurezza, ma richiede un'operazione e una manutenzione adeguate per rimanere efficace per tutta la vita utile del forno.

Creare un'Atmosfera Controllabile

Per molti processi avanzati, controllare l'ambiente gassoso all'interno del forno è tanto importante quanto controllare la temperatura.

Abilitare il Controllo dell'Atmosfera e del Vuoto

La camera sigillata creata dal muffola è la base per applicazioni ad atmosfera controllata.

Caratteristiche come le porte di sfiato dedicate consentono l'introduzione di gas inerti (come argon o azoto) o la rimozione dell'aria per creare un vuoto, prevenendo ossidazioni o reazioni indesiderate durante la lavorazione.

Il Ruolo Critico della Sigillatura della Porta

Una tenuta perfetta è non negoziabile per il controllo dell'atmosfera. La porta del forno è un punto critico di potenziale fallimento.

I design che utilizzano meccanismi a doppia cerniera e serrature a volantino multipunto assicurano che la porta si sigilli uniformemente nonostante l'immensa espansione e contrazione termica a cui è sottoposto il forno. Questo design robusto garantisce l'integrità dell'atmosfera interna.

Fare la Scelta Giusta per il Tuo Processo

Il design del muffola incide direttamente sui risultati. Comprendendo le sue funzioni chiave, puoi abbinare meglio le capacità di un forno ai tuoi obiettivi.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: dai priorità a un forno con un muffola ceramico non reattivo di alta qualità per garantire una separazione completa dagli elementi riscaldanti.

- Se il tuo obiettivo principale è l'uniformità della temperatura: cerca design che enfatizzino la geometria del muffola e un isolamento di alta purezza per garantire una distribuzione uniforme del calore.

- Se il tuo obiettivo principale è la durabilità e la longevità del processo: presta molta attenzione al materiale del muffola (allumina) e all'ingegneria robusta delle guarnizioni e delle cerniere della porta.

In definitiva, comprendere il design del muffola ti permette di andare oltre la semplice impostazione di una temperatura e di controllare invece le condizioni fondamentali del tuo processo termico.

Tabella Riepilogativa:

| Funzione | Contributo Chiave |

|---|---|

| Barriera Protettiva | Previene la contaminazione del campione e protegge gli elementi riscaldanti da danni |

| Precisione Termica | Garantisce una distribuzione uniforme del calore e minimizza la perdita di calore per l'efficienza |

| Controllo dell'Atmosfera | Abilita ambienti sigillati per applicazioni con gas inerte o vuoto |

| Materiale e Sigillatura | Utilizza ceramiche refrattarie e sigillature robuste per durabilità e affidabilità |

Ottimizza i processi termici del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per una maggiore purezza, uniformità ed efficienza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e ottenere risultati migliori!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?