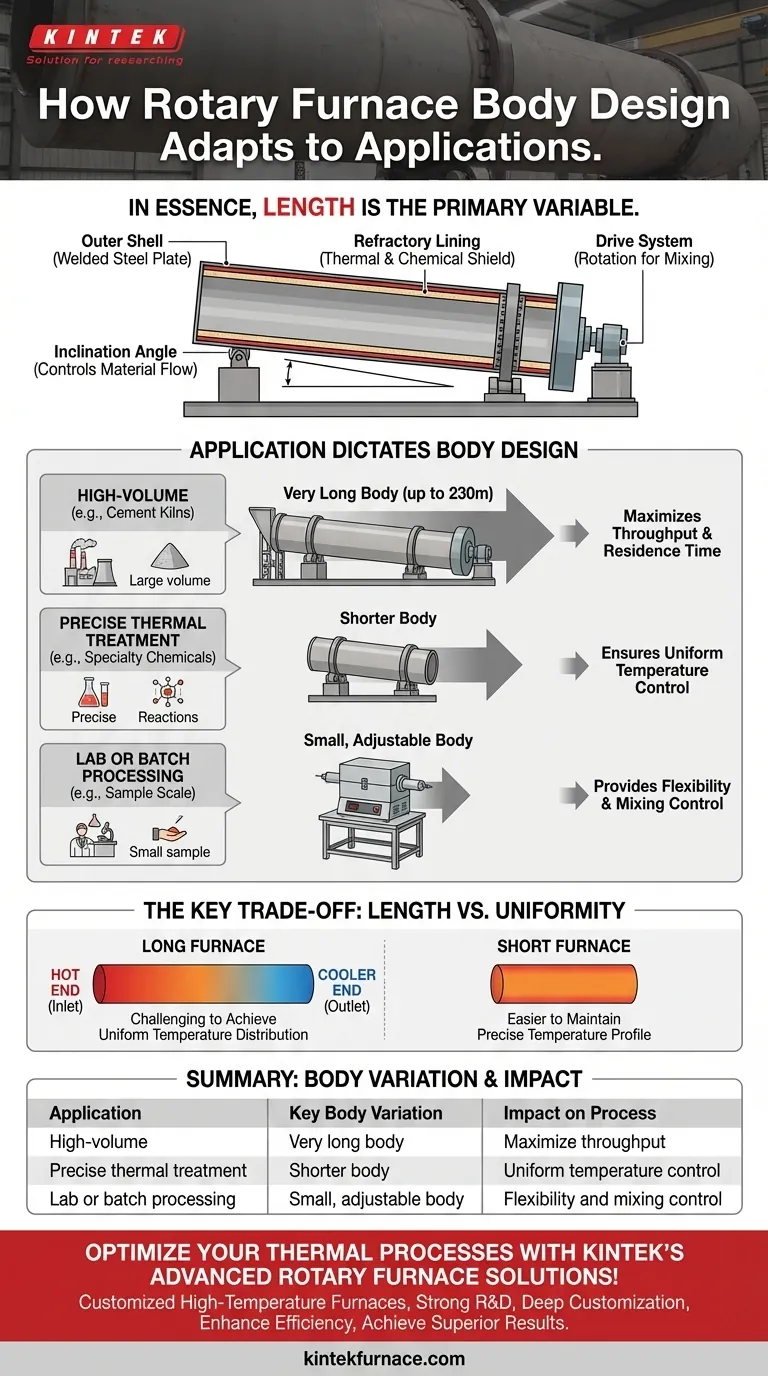

In sostanza, il modo principale in cui il corpo di un forno rotante varia con l'applicazione è la sua lunghezza. Sebbene la costruzione fondamentale rimanga un involucro cilindrico di lamiera d'acciaio saldata, la sua lunghezza è scalata in modo drastico—da piccoli tubi da laboratorio a enormi forni lunghi fino a 230 metri—per adattarsi alla portata di materiale richiesta e al tempo di lavorazione per un compito industriale specifico.

Il design del corpo del forno rotante è un riflesso diretto delle esigenze fisiche e chimiche del processo che deve eseguire. La sua lunghezza e inclinazione non sono arbitrarie; sono variabili precisamente ingegnerizzate che controllano il tempo di permanenza del materiale e l'esposizione al calore, rappresentando un compromesso fondamentale tra scala di produzione e uniformità del processo.

Decostruire il Forno Rotante

Per capire come si adatta il corpo del forno, dobbiamo prima riconoscere il suo ruolo all'interno del sistema più ampio. È la struttura portante che contiene e abilita l'intero processo termico.

Il Guscio Esterno: La Spina Dorsale Strutturale

Il corpo del forno è esso stesso un tubo cilindrico, o canna, fabbricato in lamiera d'acciaio saldata. Questo guscio d'acciaio fornisce la resistenza meccanica per coprire lunghe distanze, resistere alla rotazione e sostenere l'immenso peso dei suoi componenti interni e del materiale in lavorazione.

Il Rivestimento Interno: Lo Scudo Termico e Chimico

All'interno del corpo in acciaio si trova un rivestimento refrattario. Questo strato, realizzato con mattoni resistenti al calore, cemento o materiali gettabili, svolge due funzioni critiche: isola il guscio d'acciaio dalle temperature interne estreme e lo protegge dalla corrosione chimica dei materiali di processo. Il corpo contiene il rivestimento, ma il rivestimento definisce i limiti termici e chimici del forno.

Il Sistema di Azionamento: Abilitare il Processo

L'intero corpo del forno è ruotato da un ingranaggio di azionamento o da un sistema di rulli motorizzati. Questa rotazione è fondamentale, poiché rimescola il materiale, assicurando che sia miscelato ed esposto uniformemente alla fonte di calore. La velocità di questa rotazione è spesso variabile, fornendo un ulteriore livello di controllo del processo.

Come l'Applicazione Determina il Design del Corpo

I requisiti specifici di un'applicazione—come essiccazione, calcinazione o incenerimento di rifiuti—influenzano direttamente le dimensioni fisiche e l'orientamento del corpo del forno.

Lunghezza e Produttività

La lunghezza del forno è dettata dalla scala e dal tempo di permanenza richiesto. Un processo continuo su larga scala come la produzione di cemento richiede un forno estremamente lungo per lavorare un alto volume di materiale. Più lungo è il forno, più tempo il materiale trascorre all'interno, consentendo reazioni o essiccazioni più lente e complete.

Angolo di Inclinazione

I forni rotanti sono quasi sempre montati con una leggera angolazione. Questa inclinazione, combinata con la rotazione, fa sì che il materiale introdotto dall'estremità superiore si sposti gradualmente verso l'estremità di scarico. La regolazione di questo angolo è una scelta di progettazione chiave che controlla la velocità con cui il materiale si muove, influenzando direttamente il suo tempo di permanenza nella zona calda.

Comprendere il Compromesso Chiave: Lunghezza vs. Uniformità

La decisione di utilizzare un corpo forno lungo non è priva di conseguenze. La sfida più significativa è mantenere il controllo del processo su una vasta area.

La Sfida dei Forni Lunghi

Sebbene un forno possa essere lungo fino a 230 metri, ottenere una distribuzione uniforme della temperatura lungo tutta la sua lunghezza è eccezionalmente difficile. Il calore viene tipicamente introdotto a un'estremità, creando un gradiente di temperatura naturale dall'estremità calda a quella più fredda.

Perché l'Uniformità è Importante

Per alcuni processi di massa come l'essiccazione o il riscaldamento semplice, un gradiente di temperatura è accettabile o addirittura desiderabile. Tuttavia, per le reazioni chimiche sensibili che richiedono un profilo di temperatura preciso, la non uniformità di un forno molto lungo può portare a una qualità del prodotto incoerente.

Abbinare il Corpo del Forno al Tuo Obiettivo di Processo

La scelta del design giusto richiede il bilanciamento tra la necessità di produttività e la necessità di controllo del processo.

- Se il tuo obiettivo principale è la lavorazione continua ad alto volume (es. forni per cemento): Avrai bisogno di un corpo forno molto lungo e leggermente inclinato per massimizzare il tempo di permanenza e la produttività.

- Se il tuo obiettivo principale è il trattamento termico preciso (es. prodotti chimici speciali, pirolisi): Un corpo forno più corto è superiore, poiché consente un controllo della temperatura molto più rigoroso e uniforme in tutta la camera.

- Se il tuo obiettivo principale è la miscelazione dei materiali e l'esposizione al calore in laboratorio o in batch: Un forno a tubo rotante più piccolo, che può avere un'inclinazione più pronunciata o funzionare anche orizzontalmente, offre flessibilità e controllo per il lavoro su scala campione.

In definitiva, il corpo del forno è progettato come una soluzione diretta ai requisiti specifici di tempo, temperatura e volume della tua applicazione target.

Tabella Riassuntiva:

| Applicazione | Variazione Chiave del Corpo | Impatto sul Processo |

|---|---|---|

| Alto volume (es. forni per cemento) | Corpo molto lungo (fino a 230 m) | Massimizza la produttività e il tempo di permanenza |

| Trattamento termico preciso (es. prodotti chimici speciali) | Corpo più corto | Garantisce un controllo uniforme della temperatura |

| Lavorazione in laboratorio o in batch | Corpo piccolo e regolabile | Fornisce flessibilità e controllo della miscelazione |

Ottimizza i tuoi processi termici con le soluzioni avanzate per forni rotanti di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, a vuoto e in atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo aumentare la tua efficienza e ottenere risultati superiori!

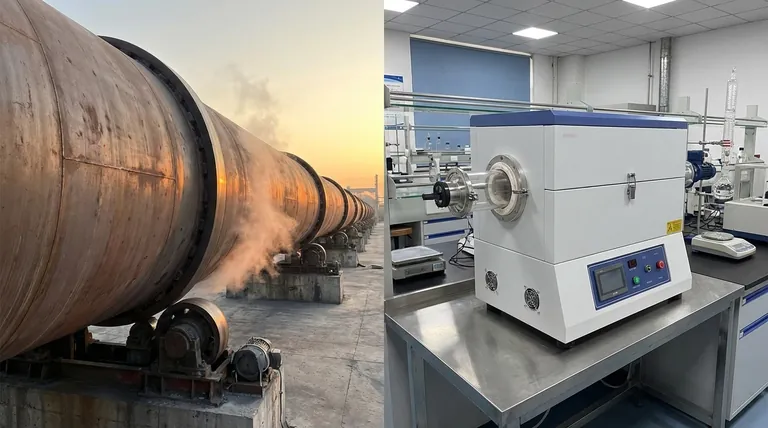

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari