Alla base, un'interfaccia digitale trasforma un forno a muffola da un semplice forno ad alta temperatura in uno strumento scientifico di precisione. Offre la capacità di programmare, monitorare ed eseguire complessi protocolli di riscaldamento con un'accuratezza che i controlli analogici non possono eguagliare, garantendo l'affidabilità e la ripetibilità dei processi sensibili.

L'interfaccia digitale non è semplicemente una comodità moderna; è il sistema di controllo che sblocca il pieno potenziale del forno. Garantisce che i benefici teorici del riscaldamento uniforme e di un'atmosfera controllata siano raggiunti in modo affidabile e ripetibile nella pratica.

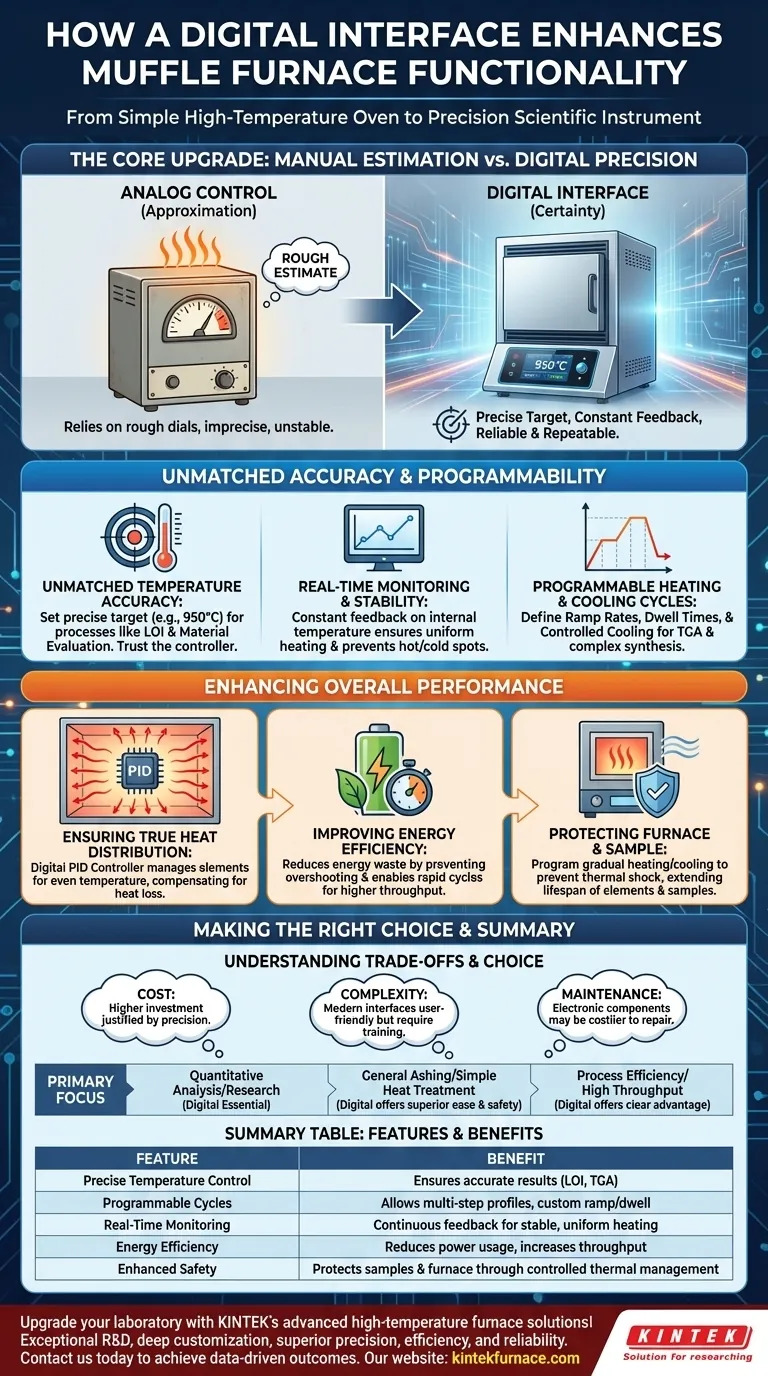

L'Aggiornamento Fondamentale: Dall'Estimazione Manuale alla Precisione Digitale

Il miglioramento fondamentale offerto da un'interfaccia digitale è il passaggio dall'approssimazione alla certezza. Questa precisione è la base per ottenere risultati validi in applicazioni esigenti.

Accuratezza della Temperatura Ineguagliabile

Un forno analogico si affida a un quadrante che offre una stima approssimativa della temperatura. Un forno digitale ti permette di impostare un obiettivo preciso, come 950°C, e di fidarti del controllore che lo raggiungerà e lo manterrà.

Questo livello di accuratezza è non negoziabile per processi come l'analisi della perdita per calcinazione (LOI) o la valutazione delle proprietà dei materiali, dove leggere deviazioni di temperatura possono invalidare i risultati.

Monitoraggio in Tempo Reale e Stabilità

Un display digitale fornisce un feedback costante e in tempo reale sulla temperatura interna della camera. Questo ti permette di verificare che la temperatura non sia solo accurata ma anche stabile durante tutto il processo.

Questo monitoraggio continuo è fondamentale per garantire un riscaldamento uniforme, prevenendo punti caldi o freddi all'interno della camera che potrebbero compromettere il campione.

Cicli di Riscaldamento e Raffreddamento Programmabili

I moderni controllori digitali consentono agli utenti di programmare profili di riscaldamento a più fasi. È possibile definire velocità di rampa specifiche (quanto rapidamente la temperatura aumenta), tempi di sosta (quanto a lungo rimane a una temperatura impostata) e periodi di raffreddamento controllato.

Questa capacità è essenziale per applicazioni avanzate come l'analisi termogravimetrica (TGA), la tempra e la sintesi di materiali complessi che richiedono una storia termica precisa.

Come il Controllo Digitale Migliora le Prestazioni Complessive

La precisione dell'interfaccia digitale ha un effetto a cascata, migliorando l'efficienza, la sicurezza del forno e la qualità dei risultati che produce.

Garantire una Vera Distribuzione del Calore

La muffola, o camera interna, è fisicamente progettata per distribuire il calore in modo uniforme. Tuttavia, è il controllore PID (Proportional-Integral-Derivative) digitale che gestisce attivamente gli elementi riscaldanti per rendere questo una realtà.

Regolando costantemente la potenza in uscita in base al feedback in tempo reale, il controllore compensa la perdita di calore e assicura che l'intera camera mantenga la temperatura target con fluttuazioni minime.

Migliorare l'Efficienza Energetica

I forni digitali sono significativamente più efficienti dal punto di vista energetico. Prevenendo il superamento della temperatura ed eseguendo i cicli con precisione, utilizzano solo la quantità di energia necessaria per completare un'attività.

Inoltre, la loro capacità di eseguire cicli di riscaldamento e raffreddamento rapidi significa meno tempo sprecato e maggiore produttività, rendendoli ideali per laboratori affollati che eseguono analisi della qualità dell'acqua o ambientali.

Proteggere il Forno e il Campione

Cambiamenti estremi di temperatura possono causare shock termici, danneggiando sia il campione che i materiali refrattari del forno.

Un'interfaccia digitale consente di programmare velocità di riscaldamento e raffreddamento graduali e controllate. Questo protegge l'integrità del campione e prolunga la durata degli elementi riscaldanti e della camera interna del forno.

Comprendere i Compromessi

Sebbene immensamente potente, l'adozione di un forno a muffola digitale comporta considerazioni che devono essere valutate rispetto ai suoi benefici.

Costo e Giustificazione

I forni a muffola digitali sono tipicamente più costosi delle loro controparti analogiche. L'investimento iniziale deve essere giustificato dalla necessità della precisione, ripetibilità e programmabilità che offrono.

Complessità e Formazione

Un'interfaccia digitale programmabile è più complessa di una semplice manopola. Sebbene le interfacce moderne siano intuitive, richiedono comunque un certo grado di formazione per utilizzare efficacemente le loro funzionalità avanzate.

Manutenzione e Riparazione

I componenti elettronici di un controllore digitale, sebbene affidabili, possono essere più difficili e costosi da riparare rispetto alle semplici parti meccaniche di un sistema analogico. Questa è una considerazione operativa a lungo termine.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno a muffola digitale dovrebbe essere guidata dai requisiti specifici del tuo lavoro.

- Se il tuo obiettivo principale è l'analisi quantitativa o la ricerca sui materiali: La precisione, la programmabilità e la certezza dei dati di un forno digitale sono essenziali.

- Se il tuo obiettivo principale è la calcinazione generale o un semplice trattamento termico: Un forno analogico potrebbe essere sufficiente, ma un modello digitale fornirà comunque maggiore facilità d'uso, ripetibilità e sicurezza.

- Se il tuo obiettivo principale è l'efficienza del processo e l'elevata produttività: I cicli rapidi e automatizzati e i risparmi energetici di un moderno forno digitale offrono un chiaro vantaggio operativo.

In definitiva, l'interfaccia digitale eleva il forno a muffola da un dispositivo di riscaldamento a uno strumento sofisticato per ottenere risultati affidabili e basati sui dati.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo Preciso della Temperatura | Garantisce risultati accurati per analisi sensibili come LOI e TGA |

| Cicli Programmabili | Consente profili di riscaldamento a più fasi con velocità di rampa e tempi di sosta personalizzati |

| Monitoraggio in Tempo Reale | Fornisce feedback continuo per un riscaldamento stabile e uniforme |

| Efficienza Energetica | Riduce il consumo energetico e aumenta la produttività con cicli ottimizzati |

| Sicurezza Migliorata | Protegge campioni e componenti del forno tramite una gestione termica controllata |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubi, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo precisione, efficienza e affidabilità superiori. Non accontentarti di meno—contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e ottenere risultati basati sui dati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri