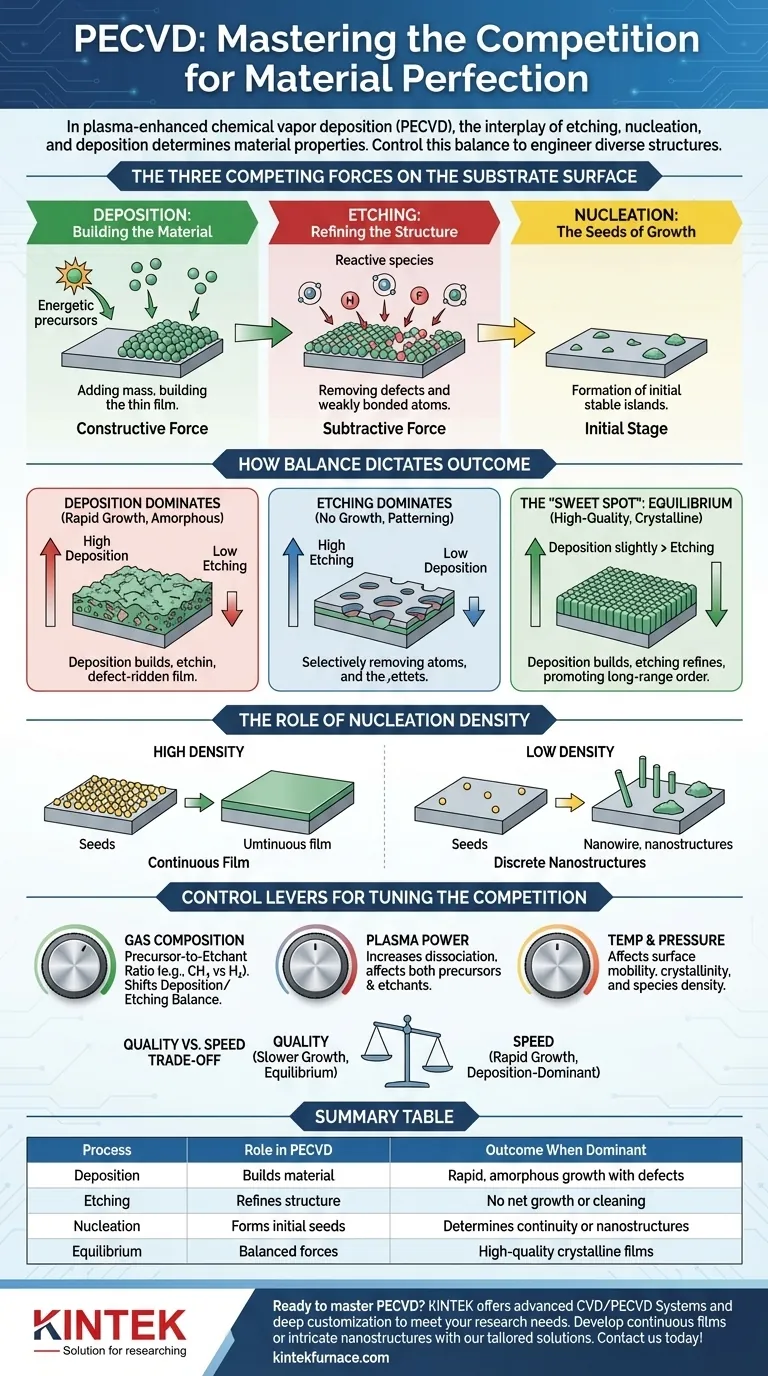

Nella deposizione chimica da vapore assistita da plasma (PECVD), la competizione simultanea tra incisione, nucleazione e deposizione è il meccanismo fondamentale che consente un controllo preciso sulla preparazione dei materiali. Questo equilibrio dinamico non è un difetto del processo; è la caratteristica stessa che permette la creazione di materiali con morfologie e proprietà diverse e su misura, da film continui a intricate nanostrutture.

Il risultato finale di un processo PECVD è determinato dal delicato equilibrio tra l'aggiunta di materiale (deposizione), la sua rimozione (incisione) e l'inizio della sua crescita (nucleazione). Padroneggiare il PECVD significa imparare a spostare intenzionalmente questo equilibrio per ottenere una specifica struttura del materiale.

Le tre forze concorrenti nel PECVD

Per controllare il risultato di un processo PECVD, devi prima comprendere le tre azioni principali che sono costantemente in guerra tra loro sulla superficie del substrato.

### Deposizione: costruzione del materiale

La deposizione è il meccanismo di crescita primario. Precursori chimici energetici e reattivi dal plasma atterrano sul substrato e si legano ad esso, aggiungendo massa e costruendo il sottile strato film per strato. Questa è la forza costruttiva nel sistema.

### Incisione: raffinazione della struttura

Contemporaneamente, altre specie reattive nel plasma – spesso idrogeno atomico o fluoro – agiscono come agenti di incisione. Bombardano il film in crescita e rimuovono selettivamente atomi debolmente legati, fasi amorfe o cristalli disallineati. Questa forza sottrattiva purifica il materiale e aiuta a definirne la struttura.

### Nucleazione: i semi della crescita

Prima che possa verificarsi una deposizione significativa, il processo deve iniziare con la nucleazione. Questa è la formazione delle prime isole di materiale stabili e minuscole sul substrato. La densità e la distribuzione di questi nuclei iniziali sono fondamentali; esse dettano se il film crescerà come un foglio continuo o come una collezione di strutture separate.

Come l'equilibrio detta il risultato

La morfologia finale del materiale è un risultato diretto di quale di questi tre processi è dominante in un dato momento.

### Quando la deposizione domina

Se il tasso di deposizione supera di gran lunga il tasso di incisione, la crescita è rapida. Questo può essere utile per creare rapidamente film spessi e amorfi. Tuttavia, senza l'azione di raffinazione dell'incisione, il materiale risultante spesso presenta più difetti e una struttura cristallina meno ordinata.

### Quando l'incisione domina

Se il tasso di incisione è maggiore del tasso di deposizione, non si verificherà alcuna crescita netta del film. In casi estremi, il plasma inizierà a incidere il substrato stesso. Questo regime è desiderabile solo quando l'obiettivo è modellare o pulire una superficie, non far crescere un film.

### Il "punto ideale": equilibrio deposizione-incisione

La chiave per far crescere film cristallini di alta qualità risiede nel trovare uno stato di quasi equilibrio. Qui, il tasso di deposizione è solo leggermente superiore al tasso di incisione. La deposizione costruisce il reticolo cristallino, mentre la costante incisione "pulisce" gli atomi che non atterrano nel punto corretto, rimuovendo i difetti e promuovendo l'ordine a lungo raggio.

### Il ruolo della densità di nucleazione

La fase di nucleazione iniziale prepara il terreno per la morfologia finale.

- Alta densità di nucleazione: molti semi si formano vicini, portandoli a fondersi rapidamente (coalescere) in un film uniforme e continuo.

- Bassa densità di nucleazione: si formano meno semi, ampiamente distanziati, consentendo a ciascuno di crescere in una struttura distinta e isolata come un nanofilo, un nanodisco o un foglio di grafene verticale prima che tocchi il suo vicino.

Comprendere i compromessi e i parametri di controllo

La tua capacità di controllare il processo PECVD dipende dalla tua capacità di manipolare i parametri che spostano l'equilibrio tra queste forze concorrenti.

### Leva di controllo: composizione del gas

Questa è la leva più diretta. Il rapporto tra gas precursore (ad esempio, metano per la crescita del carbonio) e gas etchant (ad esempio, idrogeno) controlla direttamente l'equilibrio deposizione-incisione. Più precursore favorisce la deposizione; più etchant favorisce l'incisione.

### Leva di controllo: potenza del plasma

L'aumento della potenza del plasma generalmente aumenta la dissociazione di tutti i gas, creando più precursori e più agenti di incisione. Questo può accelerare sia la deposizione che l'incisione, e il suo effetto netto dipende fortemente dalla chimica specifica del gas e dalla pressione.

### Leva di controllo: temperatura e pressione

Temperature del substrato più elevate forniscono agli atomi maggiore mobilità superficiale, aiutandoli a trovare i loro siti reticolari ideali e promuovendo la cristallinità. La pressione del sistema influisce sulla densità e sull'energia delle specie del plasma, alterando le reazioni dominanti nella camera.

### Il compromesso qualità vs. velocità

Esiste un compromesso intrinseco. Le condizioni che favoriscono materiali cristallini di altissima qualità (un equilibrio deposizione-incisione finemente sintonizzato) spesso richiedono velocità di crescita più lente. Al contrario, il raggiungimento di una crescita rapida richiede solitamente un regime dominato dalla deposizione, che può sacrificare la qualità cristallina.

Sintonizzare la competizione per il tuo obiettivo

Usa la tua comprensione di questa competizione dinamica per raggiungere il tuo specifico obiettivo di sintesi dei materiali.

- Se il tuo obiettivo principale sono film cristallini continui e di alta qualità: il tuo obiettivo è un equilibrio delicato in cui il tasso di deposizione è solo leggermente superiore al tasso di incisione per consentire la rimozione dei difetti.

- Se il tuo obiettivo principale è la crescita rapida di film amorfi: dovresti operare in un regime dominato dalla deposizione aumentando il rapporto gas precursore/agente di incisione.

- Se il tuo obiettivo principale è creare nanostrutture discrete (ad esempio, nanofili, isole): devi controllare la fase di nucleazione iniziale per ottenere una bassa densità di siti di nucleazione, consentendo alle strutture di crescere separatamente.

- Se il tuo obiettivo principale è la modellazione del materiale o la pulizia della superficie: devi creare intenzionalmente un regime dominato dall'incisione utilizzando un'alta concentrazione di gas etchant e gas precursore minimo o nullo.

Considerando queste forze concorrenti come leve controllabili, puoi trasformare il processo PECVD da una sfida complessa in uno strumento preciso per l'ingegneria dei materiali.

Tabella riassuntiva:

| Processo | Ruolo nel PECVD | Risultato quando dominante |

|---|---|---|

| Deposizione | Costruisce materiale aggiungendo atomi | Crescita rapida, spesso amorfa con difetti |

| Incisione | Raffina la struttura rimuovendo gli atomi | Nessuna crescita netta o pulizia della superficie |

| Nucleazione | Forma i semi di crescita iniziali | Determina la continuità del film o la formazione di nanostrutture |

| Equilibrio | Deposizione e incisione bilanciate | Film cristallini di alta qualità con rimozione dei difetti |

Pronto a padroneggiare il PECVD per la sintesi dei tuoi materiali? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia sviluppando film continui o intricate nanostrutture. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo laboratorio e ottenere risultati sui materiali superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le condizioni tipiche per i processi CVD potenziati al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché la LPCVD richiede temperature più elevate rispetto alla PECVD? Scopri le differenze nella fonte di energia

- In che modo il PECVD raggiunge un'eccellente uniformità del film? Domina il Controllo Preciso per Rivestimenti Superiori

- Qual è il ruolo del PECVD nella tecnologia dei display? Abilitare schermi ad alta risoluzione con precisione a bassa temperatura

- In che modo le apparecchiature PECVD contribuiscono alle celle inferiori TOPCon? Padronanza dell'idrogenazione per la massima efficienza solare

- Perché il PECVD fornisce un'eccellente adesione al substrato? Sblocca un legame superiore del film per rivestimenti durevoli

- Quali fattori stanno guidando la crescita del mercato PECVD? Fattori chiave per l'elettronica avanzata e la tecnologia solare

- Come viene depositato il nitruro di silicio tramite CVD? Scegliere LPCVD o PECVD per proprietà del film ottimali