La differenza fondamentale tra la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) e la Deposizione Chimica da Vapore (CVD) tradizionale è la fonte di energia utilizzata per guidare la reazione. Mentre la CVD tradizionale si basa puramente su un'elevata energia termica (calore) per scomporre i gas precursori, la PECVD utilizza un campo elettrico per generare un plasma, consentendo al processo di deposizione di avvenire a temperature significativamente più basse.

La scelta tra PECVD e CVD tradizionale non riguarda quale sia universalmente "migliore", ma quale sia appropriata per la vostra specifica applicazione. Il vantaggio principale della PECVD è la sua operazione a bassa temperatura, che espande la gamma di substrati utilizzabili, ma ciò comporta distinti compromessi in termini di proprietà del film e complessità del processo.

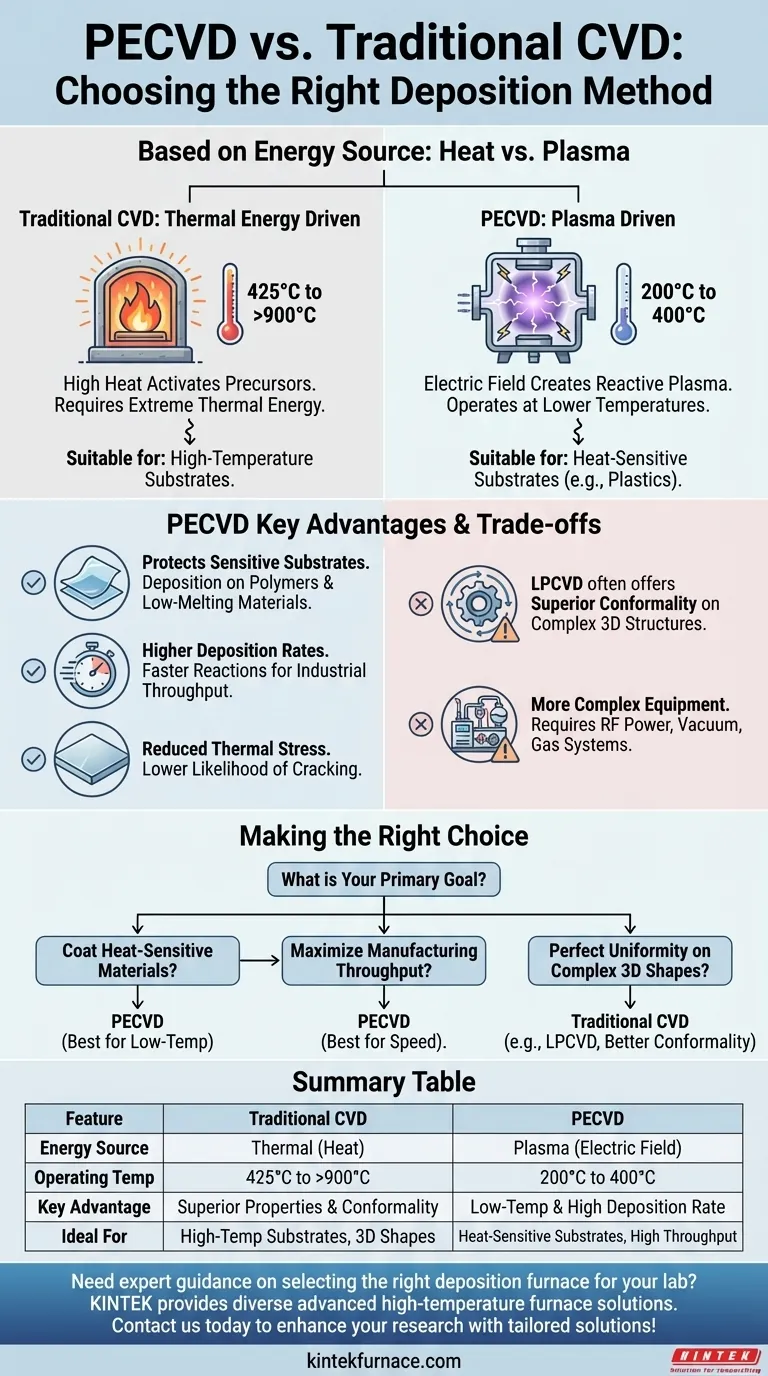

La Distinzione Fondamentale: Calore vs. Plasma

La fonte di energia detta le condizioni operative e, di conseguenza, le applicazioni adatte per ciascun metodo. Comprendere questa differenza è fondamentale per scegliere il processo giusto.

CVD Tradizionale: Guidata dall'Energia Termica

I processi CVD tradizionali, come la CVD a Bassa Pressione (LPCVD), richiedono alte temperature, tipicamente comprese tra 425°C e oltre 900°C.

Questo calore intenso fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano e formino un film solido sulla superficie del substrato. L'alta temperatura è sia un requisito che un limite importante.

PECVD: Guidata dal Plasma

La PECVD opera a temperature molto più basse, di solito tra 200°C e 400°C.

Invece del calore, utilizza un campo elettrico o magnetico per eccitare i gas precursori in un plasma—uno stato della materia altamente reattivo contenente ioni e radicali liberi. Questo plasma fornisce l'energia per la reazione chimica, bypassando la necessità di calore estremo.

Vantaggi Chiave dell'Approccio PECVD

L'uso del plasma invece dell'alto calore conferisce alla PECVD diversi distinti vantaggi operativi, rendendola il metodo preferito per molte applicazioni moderne.

Protezione dei Substrati Sensibili alla Temperatura

Questo è il beneficio più significativo della PECVD. La bassa temperatura operativa consente la deposizione di film di alta qualità su materiali che non possono sopportare il calore della CVD tradizionale.

Ciò include substrati come plastiche, polimeri e altri materiali a basso punto di fusione, espandendo drasticamente il suo utilizzo in campi come l'elettronica flessibile e i dispositivi medici.

Raggiungimento di Tassi di Deposizione Più Elevati

La natura altamente reattiva del plasma spesso si traduce in una reazione chimica più rapida rispetto ai processi termicamente guidati.

Ciò si traduce in tassi di deposizione più elevati, un fattore critico per la produzione su scala industriale dove la produttività e l'efficienza sono fondamentali.

Riduzione dello Stress Termico e della Fessurazione

Poiché il substrato non è sottoposto a temperature estreme o a grandi fluttuazioni di temperatura, i film risultanti spesso presentano uno stress interno inferiore.

Ciò riduce significativamente la probabilità di fessurazione del film, portando a rivestimenti più robusti e affidabili.

Comprendere i Compromessi

Sebbene la PECVD offra potenti vantaggi, non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti rispetto ai metodi tradizionali come l'LPCVD.

Proprietà del Film e Conformabilità

Sebbene la PECVD produca film di alta qualità, le loro proprietà specifiche possono differire da quelle realizzate con CVD ad alta temperatura. Ad esempio, i film da un processo LPCVD possono offrire una maggiore flessibilità o diverse strutture cristalline.

Inoltre, i metodi CVD tradizionali possono a volte offrire una conformabilità superiore, intendendo la capacità di rivestire strutture complesse e tridimensionali con uno spessore perfettamente uniforme.

Complessità dell'Attrezzatura

Un sistema PECVD è intrinsecamente più complesso di un forno CVD termico standard. Richiede una camera a vuoto, un sistema di erogazione del gas e una sorgente di alimentazione a radiofrequenza (RF) per generare e sostenere il plasma.

Questa complessità aggiunta può tradursi in costi iniziali delle apparecchiature più elevati e requisiti di manutenzione più intricati.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra decisione dovrebbe essere guidata dai requisiti irrinunciabili del vostro progetto, principalmente il materiale del substrato e le caratteristiche del film desiderate.

- Se il vostro obiettivo principale è rivestire materiali sensibili al calore (come i polimeri): La PECVD è la scelta chiara e spesso l'unica a causa del suo processo a bassa temperatura.

- Se il vostro obiettivo principale è massimizzare la produttività manifatturiera: La PECVD è generalmente superiore grazie ai suoi tassi di deposizione più elevati.

- Se il vostro obiettivo principale è ottenere proprietà specifiche del film come elevata flessibilità o perfetta uniformità su forme 3D complesse: Un metodo CVD tradizionale come l'LPCVD potrebbe essere la tecnologia più adatta.

In definitiva, la selezione della tecnologia di deposizione corretta richiede una chiara comprensione dei limiti del vostro substrato e delle proprietà finali che la vostra applicazione richiede.

Tabella Riepilogativa:

| Caratteristica | CVD Tradizionale | PECVD |

|---|---|---|

| Fonte di Energia | Energia termica (calore) | Plasma (campo elettrico) |

| Temperatura Operativa | Da 425°C a oltre 900°C | Da 200°C a 400°C |

| Vantaggio Chiave | Proprietà del film e conformabilità superiori | Operazione a bassa temperatura e tassi di deposizione più elevati |

| Ideale Per | Substrati ad alta temperatura, strutture 3D complesse | Substrati sensibili al calore (es. plastiche), produzione ad alta produttività |

Avete bisogno di una guida esperta nella selezione del giusto forno di deposizione per il vostro laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente i requisiti sperimentali unici. Contattateci oggi per migliorare la vostra ricerca con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate