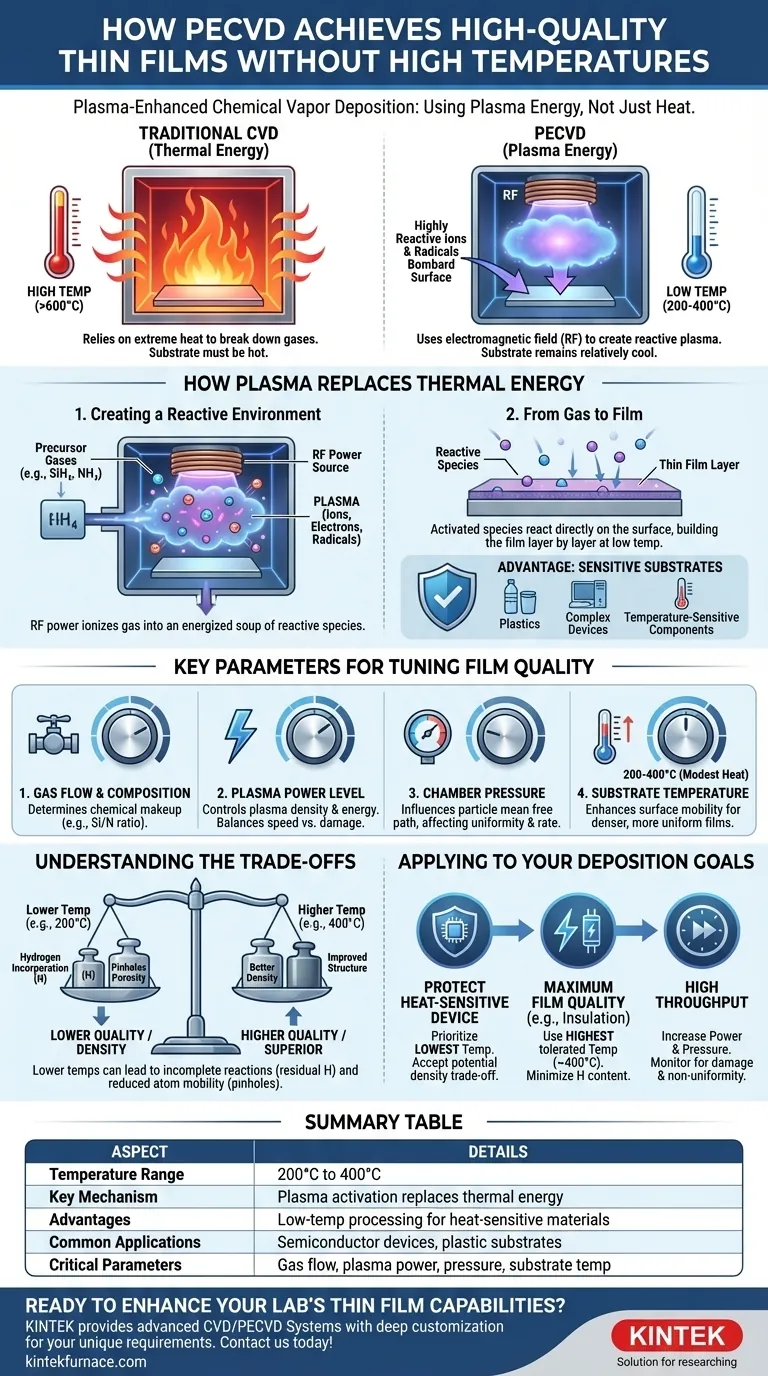

Nel suo nucleo, la deposizione chimica da fase vapore potenziata al plasma (PECVD) ottiene film sottili di alta qualità senza calore estremo utilizzando il plasma per fornire l'energia di attivazione necessaria. Invece di fare affidamento su temperature elevate per scomporre i gas precursori, il PECVD utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per ionizzare il gas, creando un plasma pieno di ioni e radicali altamente reattivi che si depositano sul substrato a temperature molto più basse, spesso tra 200°C e 400°C.

La differenza fondamentale è la fonte di energia. La deposizione chimica da fase vapore (CVD) tradizionale utilizza l'energia termica, riscaldando il substrato per guidare le reazioni chimiche. Il PECVD utilizza le particelle energetiche all'interno di un plasma per svolgere lo stesso lavoro, consentendo al substrato stesso di rimanere relativamente freddo.

Come il Plasma Sostituisce l'Energia Termica

Il genio del PECVD risiede nella sua capacità di separare l'energia richiesta per la reazione chimica dalla temperatura del substrato.

Creazione di un Ambiente Reattivo

In una camera PECVD, i gas precursori vengono introdotti a bassa pressione. Viene quindi applicata una sorgente di alimentazione a radiofrequenza, che strappa gli elettroni dalle molecole di gas.

Questo processo crea un plasma, una "zuppa" energizzata di ioni, elettroni, radicali liberi e molecole neutre. Questi radicali liberi sono chimicamente instabili ed estremamente reattivi.

Dal Gas al Film

Queste specie altamente reattive bombardano la superficie del wafer o del substrato. Poiché sono già in uno stato attivato, non hanno bisogno di alta energia termica dal substrato per reagire e formare il film sottile desiderato.

Le reazioni chimiche avvengono direttamente sulla superficie quando queste particelle arrivano, costruendo il film strato dopo strato.

Il Vantaggio per i Substrati Sensibili

Questa capacità a bassa temperatura è il motivo principale per cui il PECVD è così prezioso. Consente la deposizione su materiali che non possono sopportare alte temperature, come la plastica, o su dispositivi a semiconduttore complessi che hanno già subito fasi di lavorazione precedenti con componenti sensibili alla temperatura.

Parametri Chiave per Ottimizzare la Qualità del Film

Sebbene il plasma svolga il lavoro pesante, la qualità finale del film non è automatica. Dipende da un attento equilibrio di diversi parametri critici di processo.

Flusso e Composizione dei Gas

I precursori gassosi specifici e i loro tassi di flusso determinano direttamente la composizione chimica e la stechiometria del film finale. Ad esempio, la deposizione di nitruro di silicio ($\text{Si}_3\text{N}_4$) comporta un controllo preciso dei flussi di gas silano ($\text{SiH}_4$) e ammoniaca ($\text{NH}_3$) o azoto ($\text{N}_2$).

Livello di Potenza del Plasma

La quantità di potenza RF applicata controlla la densità e l'energia del plasma. Una potenza maggiore aumenta il tasso di deposizione, ma può anche portare a danni al film dovuti al bombardamento ionico ad alta energia. È un parametro critico per bilanciare velocità e qualità.

Pressione della Camera

La pressione influenza il "cammino libero medio" delle particelle, ovvero quanto lontano viaggiano prima di collidere. Pressioni più basse possono migliorare l'uniformità del film su tutto il wafer, mentre pressioni più elevate possono aumentare il tasso di deposizione.

Temperatura del Substrato

Anche in un processo a "bassa temperatura", il substrato viene comunque riscaldato, tipicamente tra 200°C e 400°C. Questo modesto calore aumenta la mobilità superficiale degli atomi depositati, aiutandoli a trovare posizioni stabili e risultando in un film più denso e uniforme con meno difetti.

Comprendere i Compromessi della Deposizione a Bassa Temperatura

Il PECVD è uno strumento potente, ma la sua natura a bassa temperatura introduce specifici compromessi che devono essere gestiti.

Lo Spettro della "Qualità"

Sebbene i film PECVD siano considerati di alta qualità, i film depositati all'estremità superiore del range di temperatura PECVD (350-400°C) sono generalmente superiori. Hanno una densità e una struttura migliori rispetto a quelli depositati a 200°C.

Incorporazione di Idrogeno

I gas precursori PECVD sono spesso a base di idrogeno (ad esempio, silano). A temperature più basse, le reazioni possono essere incomplete, lasciando atomi di idrogeno incorporati nel film. Questo idrogeno residuo può influire negativamente sulle proprietà elettriche e sulla stabilità del film. Temperature più elevate aiutano a eliminare più idrogeno.

Densità del Film e Punti di Perdita (Pinholes)

Temperature del substrato più basse riducono la mobilità superficiale degli atomi depositanti. Questo può impedire loro di trovare la configurazione più stabile e densa, portando potenzialmente a film porosi o alla formazione di "punti di perdita" microscopici, che possono compromettere l'integrità del film.

Applicare Questo ai Tuoi Obiettivi di Deposizione

Il tuo processo PECVD ottimale dipende interamente da ciò che stai cercando di ottenere.

- Se il tuo obiettivo principale è proteggere un dispositivo sensibile al calore: Dai la priorità alla temperatura di deposizione più bassa possibile consentita dal tuo processo e accetta un potenziale compromesso nella densità del film.

- Se il tuo obiettivo principale è la massima qualità del film (ad esempio, isolamento elettrico): Utilizza la temperatura più alta che il tuo substrato può sopportare (fino a circa 400°C) per minimizzare il contenuto di idrogeno e massimizzare la densità del film.

- Se il tuo obiettivo principale è l'elevata produttività: Puoi aumentare la potenza del plasma e la pressione per aumentare il tasso di deposizione, ma devi monitorare eventuali danni al film e la non uniformità.

Comprendendo come il plasma sostituisce il calore, puoi manipolare le leve chiave del processo per ottenere le proprietà specifiche del film richieste dalla tua applicazione.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Range di Temperatura | 200°C a 400°C |

| Meccanismo Chiave | L'attivazione al plasma sostituisce l'energia termica |

| Vantaggi | Processo a bassa temperatura, adatto a materiali sensibili al calore |

| Applicazioni Comuni | Dispositivi a semiconduttore, substrati plastici |

| Parametri Critici | Flusso di gas, potenza del plasma, pressione della camera, temperatura del substrato |

Pronto a potenziare le capacità di film sottili del tuo laboratorio con soluzioni PECVD su misura? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con substrati sensibili o che tu abbia bisogno di una deposizione di film di alta qualità, possiamo aiutarti a ottimizzare il tuo processo. Contattaci oggi stesso per discutere di come la nostra esperienza può essere vantaggiosa per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura