In sintesi, la selezione di una fornace a muffola basata sulla dimensione della camera consiste nell'abbinare l'area di riscaldamento utilizzabile della fornace alle dimensioni del tuo campione. Sebbene sembri semplice scegliere una camera in cui il tuo campione si adatti, il fattore più critico non è il volume fisico interno, ma la dimensione della zona a temperatura costante all'interno di quella camera. Questa zona è sempre più piccola delle dimensioni fisiche ed è l'unica area che garantisce un riscaldamento uniforme.

L'errore più comune è la selezione di una fornace basata esclusivamente sulle sue dimensioni fisiche interne. Il vero fattore determinante per un processo termico di successo è assicurarsi che il campione si adatti interamente alla zona a temperatura costante della fornace, con un adeguato spazio per la circolazione del calore.

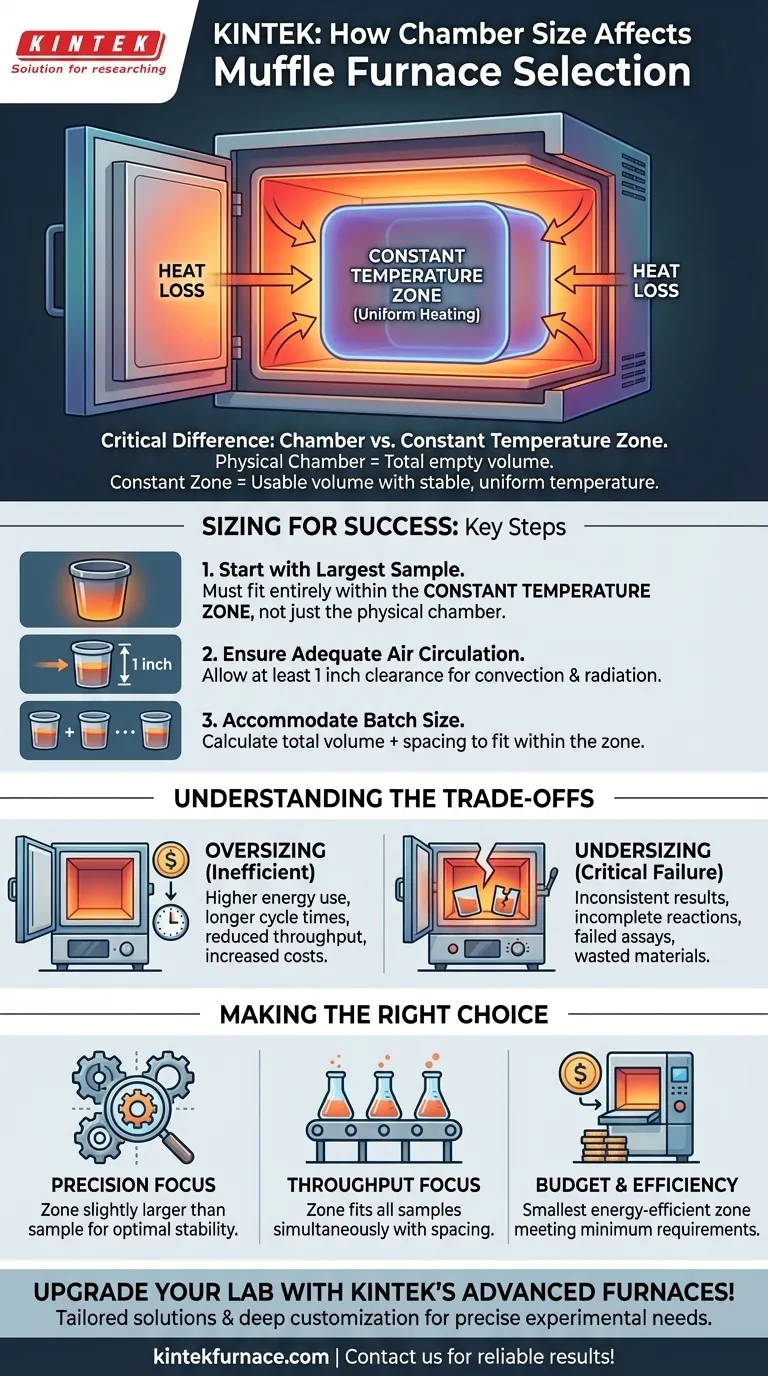

La Differenza Critica: Camera vs. Zona a Temperatura Costante

Comprendere la distinzione tra la camera fisica e la sua zona di riscaldamento funzionale è la chiave per scegliere la fornace giusta e ottenere risultati ripetibili e accurati.

Definizione delle Dimensioni della Camera

Le dimensioni della camera, tipicamente elencate in piedi cubi, litri o misurazioni dimensionali (L x A x P), si riferiscono allo spazio vuoto totale all'interno della fornace. Questo è il semplice volume fisico da parete a parete.

Definizione della Zona a Temperatura Costante

La zona a temperatura costante è il volume utilizzabile all'interno della camera dove la temperatura è stabile e uniforme entro una specifica tolleranza (ad esempio, ±5°C). Questa zona è sempre più piccola della camera fisica perché le aree vicino alle pareti, al pavimento, al soffitto e specialmente alla porta sono suscettibili alla dispersione di calore.

Un isolamento di alta qualità, un posizionamento intelligente degli elementi riscaldanti e precisi controllori PID sono tutti progettati per massimizzare le dimensioni e la stabilità di questa zona.

Perché Questa Distinzione è Importante

Posizionare un campione, o anche parte di esso, al di fuori della zona a temperatura costante, risulterà in un riscaldamento non uniforme. Ciò può portare a risultati di test imprecisi, reazioni chimiche incomplete, stress termico nel materiale o analisi fallite. Il tuo processo si basa sul fatto che l'intero campione sperimenti la stessa temperatura target.

Dimensionare la Tua Fornace per il Successo

Il dimensionamento corretto va oltre le semplici misurazioni e considera la fisica del trasferimento di calore e i requisiti specifici del tuo flusso di lavoro.

Inizia con il Tuo Campione Più Grande

La regola principale è che il tuo campione o crogiolo più grande deve adattarsi completamente all'interno della zona a temperatura costante specificata della fornace, non solo della camera fisica. Controlla sempre la scheda tecnica del produttore per questa specifica.

Assicurare un'Adeguata Circolazione dell'Aria

Per un riscaldamento uniforme tramite convezione e irraggiamento, il calore deve poter circolare liberamente attorno all'intero campione. Una buona regola pratica è scegliere una zona a temperatura costante che consenta almeno un pollice di spazio su tutti i lati del campione.

Ospitare la Dimensione del Lotto e la Produzione

Se prevedi di elaborare più campioni contemporaneamente, calcola il volume totale richiesto per tutti i campioni più lo spazio necessario tra di essi. Questo volume totale deve quindi rientrare nella zona a temperatura costante.

Comprendere i Compromessi

Scegliere la dimensione sbagliata, troppo grande o troppo piccola, comporta conseguenze significative sia per i tuoi risultati che per la tua efficienza operativa.

Il Problema del Sovradimensionamento

Una fornace eccessivamente grande per il tuo campione è inefficiente. Consumerai più energia e tempo per riscaldare un grande volume vuoto. Ciò aumenta i costi operativi e può allungare significativamente i cicli di riscaldamento e raffreddamento, riducendo la produttività del laboratorio.

Il Rischio del Sottodimensionamento

Questo è il modo di fallimento più critico. Se la zona a temperatura costante è più piccola del tuo campione, otterrai risultati inconsistenti e inaffidabili. Parti del campione non raggiungeranno la temperatura impostata, invalidando l'intero processo e sprecando materiali e tempo preziosi.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua selezione finale.

- Se il tuo obiettivo primario è la massima precisione per un singolo pezzo: Scegli una fornace in cui la zona a temperatura costante sia solo leggermente più grande del tuo campione, garantendo efficienza energetica ottimale e stabilità della temperatura.

- Se il tuo obiettivo primario è l'elaborazione di lotti ad alta produttività: Seleziona una fornace la cui zona a temperatura costante possa ospitare tutti i tuoi campioni contemporaneamente, mantenendo uno spazio adeguato per la circolazione uniforme del calore.

- Se il tuo obiettivo primario è il budget e l'efficienza operativa: Evita un significativo sovradimensionamento. Seleziona la fornace più piccola e a più basso consumo energetico la cui zona a temperatura costante soddisfi i requisiti minimi assoluti per i tuoi campioni.

In definitiva, la selezione appropriata della fornace è un investimento nella qualità e nell'affidabilità del tuo lavoro.

Tabella Riepilogativa:

| Fattore | Importanza |

|---|---|

| Zona a Temperatura Costante | Garantisce riscaldamento uniforme e precisione per i campioni |

| Dimensioni della Camera | Volume fisico totale; deve accogliere la zona e lo spazio |

| Spazio per il Campione | Almeno 1 pollice intorno al campione per la circolazione del calore |

| Sovradimensionamento | Aumenta il consumo energetico e i tempi di ciclo |

| Sottodimensionamento | Porta a risultati incoerenti e materiali sprecati |

Aggiorna la lavorazione termica del tuo laboratorio con le forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando la precisione e l'efficienza. Contattaci oggi per discutere come i nostri forni possono ottimizzare il tuo flusso di lavoro e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master