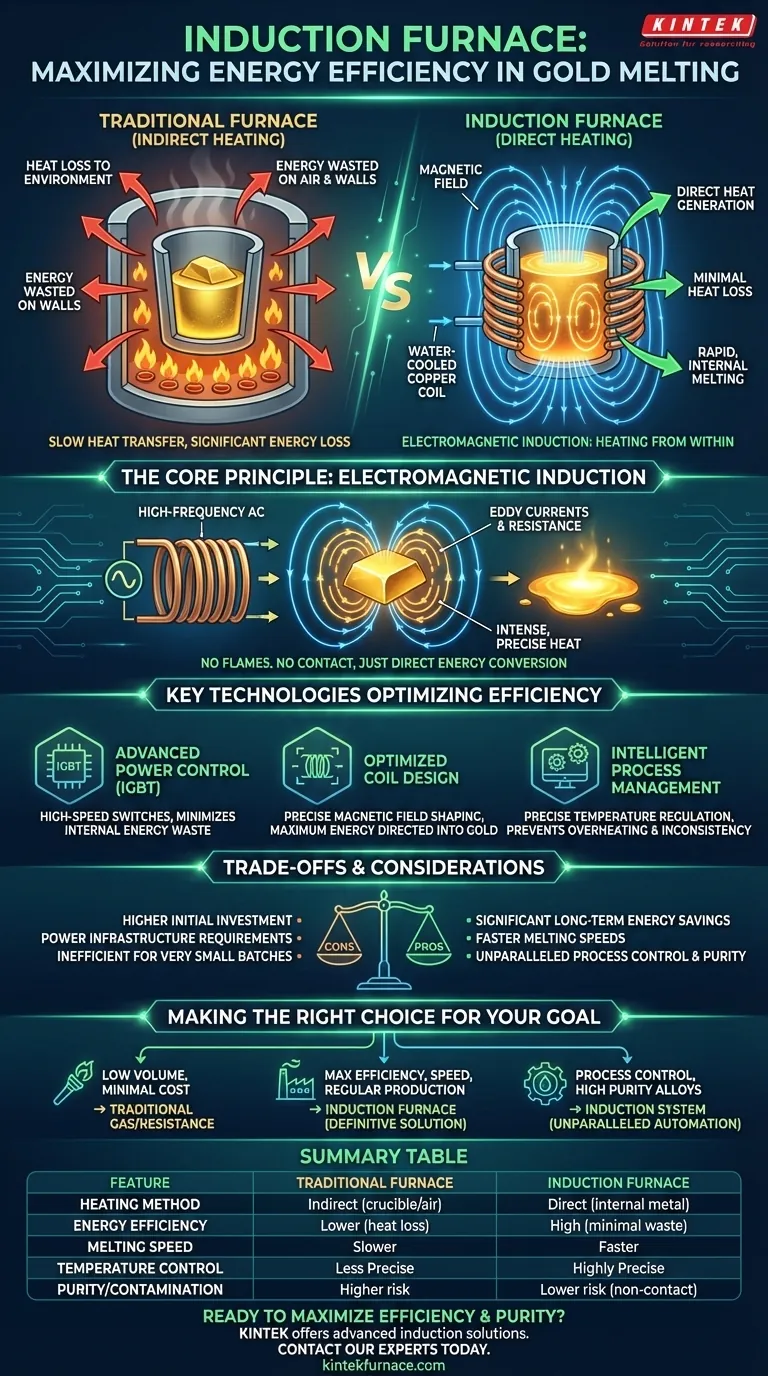

In sostanza, un forno a induzione migliora l'efficienza energetica utilizzando un metodo senza contatto per generare calore direttamente all'interno dell'oro stesso. A differenza dei forni tradizionali che riscaldano l'aria circostante e un crogiolo per trasferire lentamente il calore, l'induzione trasforma il metallo nella propria fonte di calore, riducendo drasticamente l'energia sprecata durante il processo.

La fusione tradizionale spreca una notevole quantità di energia riscaldando l'ambiente circostante il metallo. La tecnologia a induzione aggira questa inefficienza utilizzando un campo magnetico per rendere l'oro stesso la fonte del calore, convertendo quasi tutta l'energia elettrica direttamente nell'energia necessaria per la fusione.

Il principio fondamentale: riscaldamento dall'interno

La notevole efficienza della fusione a induzione deriva da un concetto fondamentale della fisica: l'induzione elettromagnetica. È un processo di riscaldamento senza fiamme, elementi esterni o contatto fisico.

Come funziona l'induzione elettromagnetica

Un forno a induzione utilizza una potente bobina realizzata in rame. Quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, crea un campo magnetico forte e in rapida variazione attorno al crogiolo contenente l'oro.

Questo campo magnetico penetra nell'oro e induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire direttamente all'interno del metallo. Poiché l'oro ha una resistenza elettrica naturale, il flusso di queste correnti parassite genera un calore intenso e preciso, facendolo fondere rapidamente dall'interno verso l'esterno.

Perché il riscaldamento diretto è più efficiente

In un forno a gas o a resistenza tradizionale, l'energia viene spesa per riscaldare un elemento o bruciare carburante. Questo calore deve quindi attraversare l'aria, le pareti del forno, il crogiolo e infine il metallo. Ad ogni passaggio, una quantità significativa di energia viene persa nell'ambiente circostante.

Il riscaldamento a induzione è fondamentalmente diverso. Trasferisce energia con perdite minime perché l'unico compito del campo magnetico è creare correnti nel metallo. Quasi tutta l'energia elettrica viene convertita direttamente in calore dove è necessaria, non nella camera del forno.

Tecnologie chiave che massimizzano l'efficienza

I moderni forni a induzione integrano diverse tecnologie chiave che si basano su questo principio fondamentale per ridurre ulteriormente il consumo energetico e ottimizzare il processo di fusione.

Controllo avanzato della potenza (IGBT)

I forni moderni utilizzano Transistor Bipolari a Gate Isolato (IGBT) come interruttori di potenza ad alta velocità. Questi componenti sono incredibilmente efficienti nel convertire e controllare l'elettricità ad alta frequenza necessaria per l'induzione, minimizzando la potenza che viene sprecata sotto forma di calore nell'elettronica del forno stesso.

Progettazione ottimizzata della bobina

La progettazione della bobina a induzione è fondamentale. È progettata per modellare e focalizzare il campo magnetico precisamente sulla carica metallica. Ciò impedisce al campo magnetico di "perdere" e indurre correnti inutili in altre parti del forno, garantendo che la massima energia sia diretta verso l'oro.

Gestione intelligente del processo

I sistemi di controllo avanzati forniscono una regolazione precisa della temperatura. Monitorando costantemente la fusione e regolando automaticamente la potenza, il forno utilizza solo la quantità esatta di energia necessaria per raggiungere e mantenere la temperatura target. Ciò previene il surriscaldamento inutile e garantisce risultati metallurgici coerenti.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficiente, la tecnologia a induzione non è una soluzione universale per ogni contesto. Riconoscere i compromessi è fondamentale per prendere una decisione informata.

Costo iniziale di investimento

I forni a induzione hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ai sistemi di fusione a gas o a resistenza più semplici. I risparmi a lungo termine sull'energia e la velocità operativa devono essere valutati rispetto a questa spesa di capitale iniziale.

Requisiti dell'infrastruttura elettrica

Questi forni sono dispositivi elettrici potenti. La vostra struttura deve disporre di una fornitura elettrica adeguata e stabile per gestire il carico, il che potrebbe richiedere un aggiornamento dell'infrastruttura per alcuni laboratori più piccoli.

Inefficienza dei lotti piccoli

Un forno a induzione è progettato per un intervallo specifico di volumi. Utilizzare costantemente un forno grande per fondere quantità molto piccole di oro può essere inefficiente, poiché il sistema richiede comunque una quantità di energia di base per creare il campo magnetico.

Fare la scelta giusta per il tuo obiettivo

La decisione di adottare la tecnologia a induzione dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è la fusione di basso volume e infrequente con costi iniziali minimi: Una torcia a gas tradizionale o un piccolo forno a resistenza potrebbero rimanere una scelta pratica.

- Se la tua priorità principale è massimizzare l'efficienza energetica, la purezza e la velocità per la produzione regolare: Un forno a induzione è la soluzione moderna definitiva che offre significativi risparmi sui costi a lungo termine.

- Se la tua priorità principale è il controllo del processo e la ripetibilità per leghe di alto valore: L'automazione, il controllo preciso della temperatura e la natura priva di contaminazione di un sistema a induzione sono ineguagliabili.

Comprendendo il principio del riscaldamento elettromagnetico diretto, puoi fare un investimento strategico che ripaga in termini di efficienza, qualità ed eccellenza operativa.

Tabella riassuntiva:

| Caratteristica | Forno Tradizionale | Forno a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (riscalda crogiolo/aria) | Diretto (riscalda il metallo internamente) |

| Efficienza Energetica | Inferiore (perdita di calore significativa) | Elevata (spreco minimo di energia) |

| Velocità di Fusione | Più lenta | Più veloce |

| Controllo della Temperatura | Meno preciso | Altamente preciso |

| Purezza/Contaminazione | Rischio maggiore | Rischio minore (senza contatto) |

Pronto a massimizzare l'efficienza e la purezza della tua fusione dell'oro?

Le soluzioni avanzate per forni a induzione di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per offrire un'efficienza energetica senza pari, un controllo preciso della temperatura e velocità di fusione rapide per gioiellieri, raffinatori e produttori ad alto volume. Le nostre approfondite capacità di personalizzazione garantiscono che il sistema sia perfettamente adattato alle tue specifiche dimensioni dei lotti e ai tuoi obiettivi operativi.

Contatta oggi i nostri esperti per discutere come un forno a induzione KINTEK può ridurre i tuoi costi energetici e migliorare la qualità della tua produzione.

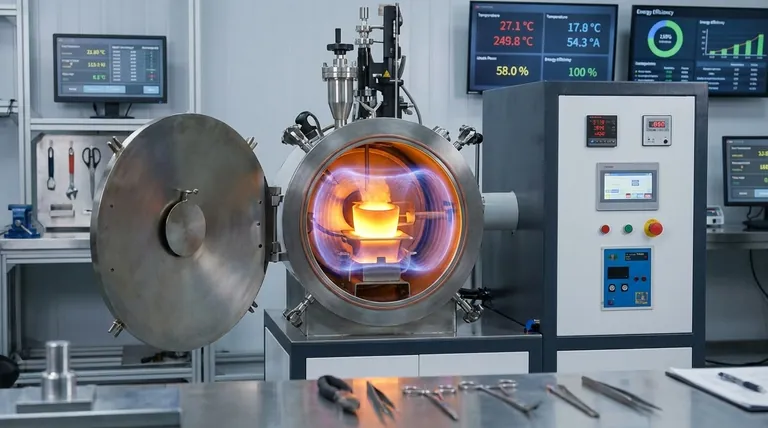

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni