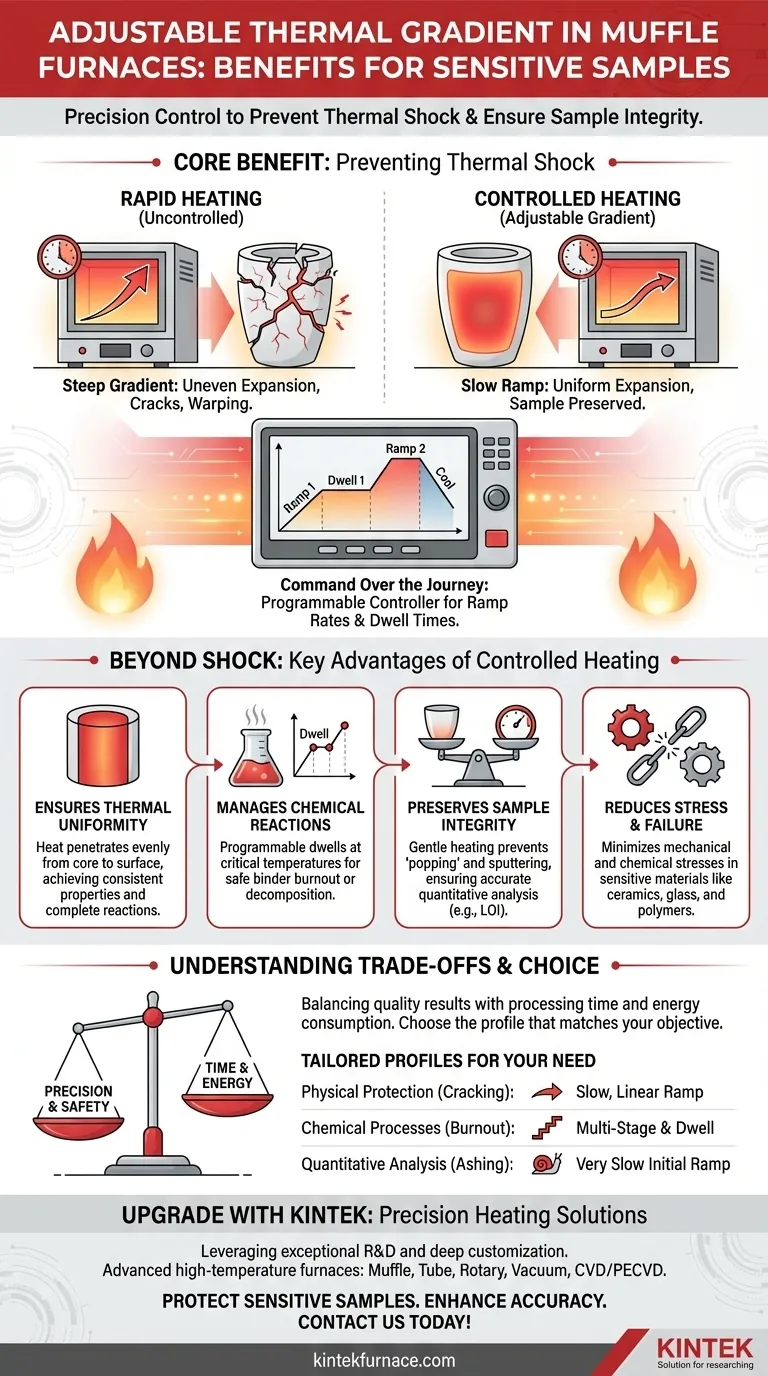

Il principale beneficio di un gradiente termico regolabile in un forno a muffola è la sua capacità di prevenire lo shock termico nei campioni sensibili. Consentendoti di controllare direttamente la velocità di aumento della temperatura, spesso chiamata "velocità di rampa", assicura che un materiale venga riscaldato delicatamente e uniformemente. Questo processo controllato evita le sollecitazioni interne che possono causare crepe, deformazioni o reazioni chimiche indesiderate.

La sfida principale nella lavorazione ad alta temperatura non è solo raggiungere una temperatura finale, ma gestire il percorso per arrivarci. Un gradiente termico regolabile trasforma il forno da un semplice forno a uno strumento di precisione, dandoti il controllo sulle sollecitazioni fisiche e chimiche che il tuo campione subisce durante il riscaldamento.

La fisica dello shock termico

Cos'è un gradiente termico?

In questo contesto, un gradiente termico si riferisce alla velocità di variazione della temperatura nel tempo. Un forno con un gradiente ripido e incontrollato si riscalda molto rapidamente.

Un gradiente termico regolabile significa che il forno ha un controller programmabile che ti consente di definire la velocità con cui la temperatura sale, se deve mantenersi stabile in determinati punti e quanto velocemente si raffredda.

Come il riscaldamento rapido crea stress

Immagina di versare acqua bollente in un bicchiere spesso e freddo. La superficie interna si espande istantaneamente mentre la superficie esterna rimane fredda e contratta. Questa differenza di espansione crea un'immensa sollecitazione interna, spesso causando la rottura del vetro.

Lo stesso principio si applica ai campioni in un forno. Il riscaldamento rapido provoca l'espansione dell'esterno di un campione molto più velocemente del suo nucleo, introducendo stress meccanici che possono portare a un cedimento catastrofico.

L'impatto sui materiali sensibili

Per materiali come ceramiche o vetro, questo stress si manifesta come fratture o crepe, rovinando il pezzo.

Per i polimeri, il riscaldamento rapido può causare fusione irregolare, deformazioni o degradazione.

Per le procedure analitiche come l'incenerimento di campioni biologici, una rampa di temperatura violenta può far eruttare i componenti volatili, espellendo parte del campione dal suo crogiolo e compromettendo la misurazione finale.

Oltre lo shock: i benefici del riscaldamento controllato

Garantire l'uniformità termica

Una velocità di rampa più lenta consente al calore di penetrare nel campione e stabilire l'equilibrio. Ciò garantisce che l'intero volume del materiale, dal nucleo alla superficie, sia a una temperatura uniforme.

Questa uniformità è fondamentale per ottenere proprietà dei materiali coerenti, reazioni chimiche complete o risultati analitici accurati.

Gestire le reazioni chimiche

Molti processi termici comportano cambiamenti chimici controllati, come l'eliminazione di un legante polimerico da un pezzo ceramico (binder burnout) o la decomposizione della materia organica (incenerimento).

Queste reazioni spesso devono avvenire a temperature specifiche. Un gradiente regolabile consente di programmare il forno per aumentare lentamente la temperatura e quindi sostare (mantenere una temperatura costante) in questi punti critici, garantendo che la reazione si completi completamente e in sicurezza senza danneggiare il campione.

Preservare l'integrità del campione

Per l'analisi quantitativa come la perdita all'accensione (LOI), l'obiettivo è bruciare attentamente componenti specifici per misurarne il peso.

Un processo di riscaldamento controllato e delicato impedisce al campione di "scoppiare" o spruzzare, il che comporterebbe una perdita fisica di materiale e un peso finale impreciso. Assicura che la cenere finale sia una vera rappresentazione del contenuto inorganico del materiale originale.

Comprendere i compromessi

Precisione vs. Tempo

Il compromesso più significativo è il tempo di elaborazione. Un profilo di riscaldamento lento e multistadio che garantisce la sicurezza del campione può richiedere molte ore, o addirittura giorni, per essere completato.

I laboratori devono bilanciare la necessità di precisione e sicurezza con le richieste di produttività. Una rampa più veloce potrebbe essere accettabile per materiali robusti ma disastrosa per quelli sensibili.

Consumo energetico

Tempi di funzionamento del forno più lunghi si traducono direttamente in un maggiore consumo energetico. Sebbene sia spesso un costo necessario per risultati di qualità, è un fattore pratico da considerare nell'ottimizzazione dei processi e nella pianificazione del budget di laboratorio.

Complessità della programmazione

La creazione di un profilo di riscaldamento ottimale richiede la conoscenza delle proprietà termiche del materiale. Sebbene i controller moderni siano facili da usare, la determinazione delle corrette velocità di rampa e tempi di sosta per un nuovo materiale potrebbe richiedere ricerca o sperimentazione.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il gradiente termico ideale è dettato dal tuo materiale e dal tuo obiettivo. Un forno regolabile ti offre la flessibilità di adattare il processo alle esigenze.

- Se il tuo obiettivo principale è prevenire danni fisici (ad esempio, crepe nelle ceramiche): usa una velocità di rampa lenta e lineare per minimizzare lo stress termico in tutto il materiale.

- Se il tuo obiettivo principale è gestire processi chimici (ad esempio, binder burnout): programma un profilo multistadio con rampe lente e periodi di "sosta" dedicati a temperature di decomposizione critiche.

- Se il tuo obiettivo principale è l'analisi quantitativa (ad esempio, incenerimento): impiega una rampa iniziale molto lenta per allontanare delicatamente i volatili prima di procedere alla temperatura finale di incenerimento.

Un gradiente termico regolabile ti consente di adattare il processo di riscaldamento alle esigenze uniche del tuo materiale, garantendo sia la sicurezza del tuo campione che l'integrità dei tuoi risultati.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Previene lo shock termico | Le velocità di rampa controllate evitano lo stress interno, riducendo crepe e deformazioni. |

| Garantisce un riscaldamento uniforme | Il riscaldamento lento consente al calore di penetrare uniformemente per risultati costanti. |

| Gestisce le reazioni chimiche | I tempi di sosta programmabili assicurano reazioni complete e sicure. |

| Preserva l'integrità del campione | Il riscaldamento delicato previene la perdita di campioni nelle procedure analitiche come l'incenerimento. |

Aggiorna il tuo laboratorio con soluzioni di riscaldamento di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche, proteggendo i campioni sensibili e migliorando la precisione. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono avvantaggiare la tua ricerca e i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori