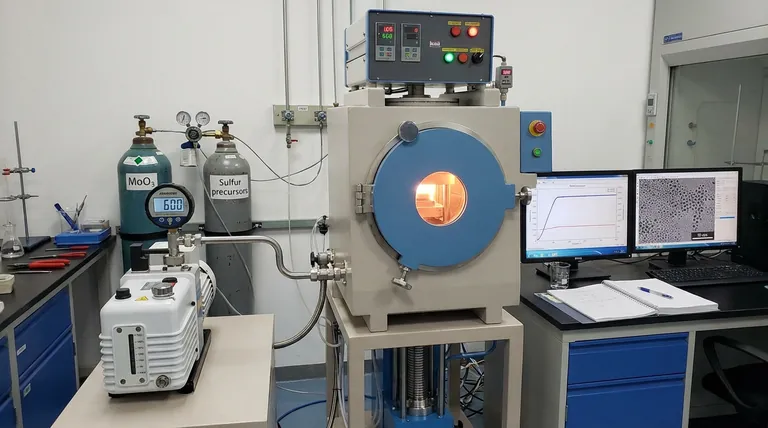

Una pompa per vuoto è il meccanismo di controllo critico che consente la formazione di strutture a punti di MoS2 di tipo III mantenendo un ambiente a bassa pressione specifico. Lavorando in tandem con le valvole per stabilizzare la camera a circa 600 mTorr, la pompa crea le condizioni termodinamiche necessarie per la vaporizzazione del precursore e il ritiro fisico del materiale in nanoparticelle distinte.

Concetto chiave La pompa per vuoto svolge un duplice scopo: guida la completa vaporizzazione dei precursori di MoO3 e facilita un fenomeno di "dewetting" sul substrato. Questo specifico ambiente di pressione costringe il materiale in crescita a restringersi in goccioline discrete da 20-30 nm anziché diffondersi in un film continuo.

Il ruolo della pressione nella dinamica di crescita

Controllo dell'ambiente

La formazione di strutture di tipo III non è spontanea; richiede un'atmosfera altamente controllata.

La pompa per vuoto, regolando il sistema tramite valvole, mantiene la pressione a precisi 600 mTorr. Questo specifico punto di pressione è il requisito fondamentale per le successive reazioni chimiche e fisiche.

Facilitazione della vaporizzazione del precursore

A pressioni atmosferiche standard, i precursori di ossido di molibdeno (MoO3) potrebbero non comportarsi come richiesto per questa specifica modalità di crescita.

L'ambiente a bassa pressione generato dalla pompa promuove la completa vaporizzazione di questi precursori. Ciò garantisce che i reagenti siano nella corretta fase gassosa per depositarsi efficacemente sulla superficie target.

Induzione del restringimento del materiale

La caratteristica distintiva delle strutture di tipo III è la loro morfologia "a punti".

L'ambiente a 600 mTorr sfrutta la scarsa bagnabilità di MoS2 sulle superfici di WS2. Poiché le condizioni di pressione scoraggiano il materiale dallo spargersi uniformemente, il MoS2 è fisicamente costretto a restringersi e a formare goccioline.

Il risultato della solforazione

Questo restringimento avviene specificamente durante la fase di solforazione del processo di crescita.

Mentre il materiale si ritira a causa delle dinamiche di bassa pressione e bagnabilità, forma particelle simili a goccioline da 20-30 nm. Queste particelle discrete sono ciò che costituisce la struttura eterogenea finale di MoS2/WS2.

Comprensione dei compromessi

La precisione è non negoziabile

Sebbene una pompa per vuoto sia uno strumento standard, il requisito qui non è semplicemente "il più basso possibile".

Il processo si basa su un ambiente preciso di 600 mTorr. Deviazioni significative da questa pressione potrebbero alterare la velocità di vaporizzazione del MoO3 o cambiare le dinamiche della tensione superficiale, potenzialmente non riuscendo a formare i punti distinti.

Dipendenze dall'interazione superficiale

La pompa consente la formazione di punti, ma si basa sulle proprietà del materiale sottostante per funzionare.

Questo metodo sfrutta specificamente l'interazione tra MoS2 e WS2. La pompa per vuoto migliora la tendenza naturale di MoS2 a separarsi da WS2; questa tecnica potrebbe non essere trasferibile a coppie di materiali con elevata bagnabilità (dove i materiali aderiscono e si spargono naturalmente).

Fare la scelta giusta per il tuo obiettivo

Ottenere strutture a punti di MoS2 di tipo III richiede una rigorosa adesione ai parametri di pressione. Utilizza la seguente guida per allineare la configurazione del tuo processo:

- Se il tuo obiettivo principale è ottenere Strutture a Punti discrete (Tipo III): Devi calibrare la tua pompa per vuoto e le valvole per bloccare la pressione specificamente a 600 mTorr per innescare il necessario restringimento del materiale.

- Se il tuo obiettivo principale è l'efficienza del precursore: Assicurati che la tua pompa mantenga una pressione sufficientemente bassa per ottenere la completa vaporizzazione di MoO3, evitando che solidi non reagiti contaminino il substrato.

Il successo nella crescita di strutture di tipo III si basa sull'utilizzo della pressione del vuoto non solo per svuotare la camera, ma per modellare fisicamente il materiale su nanoscala.

Tabella riassuntiva:

| Caratteristica | Parametro | Impatto sulla crescita di MoS2 |

|---|---|---|

| Pressione target | 600 mTorr | Crea l'ambiente termodinamico per la formazione di punti |

| Stato del precursore | Vaporizzazione di MoO3 | Garantisce che i reagenti in fase gassosa si depositino efficacemente |

| Morfologia | Dewetting/Restringimento | Costringe il materiale in goccioline discrete da 20-30 nm |

| Tipo di superficie | Bassa bagnabilità (WS2) | Facilita l'effetto di "formazione di goccioline" di MoS2 |

| Focus di fase | Fase di solforazione | Fase critica in cui il materiale si ritira in punti |

Eleva la tua ricerca su nanoscala con la precisione KINTEK

Ottenere strutture a punti di MoS2 di tipo III perfette richiede più di un semplice vuoto: richiede una stabilità assoluta della pressione. Supportato da R&S e produzione esperte, KINTEK offre sistemi di vuoto, CVD e forni ad alta temperatura ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu abbia bisogno di soluzioni personalizzabili per la vaporizzazione di MoO3 o di un controllo preciso della pressione per eterostrutture complesse, KINTEK fornisce l'affidabilità che il tuo laboratorio merita. Contattaci oggi stesso per scoprire come le nostre avanzate attrezzature di laboratorio possono ottimizzare il tuo processo di crescita e guidare la tua prossima scoperta.

Riferimenti

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è il ruolo fondamentale di un forno a resistenza sotto vuoto nel processo di raffinazione sotto vuoto della lega di magnesio AM60? Padroneggiare la natura volatile del magnesio

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per l'ADAM? Ottieni risultati di stampa 3D di metallo ad alta densità

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Perché usare vuoto e argon nella solidificazione pulsata? Proteggi le tue leghe di alluminio-silicio dall'ossidazione e dalla contaminazione

- In che modo un sistema di pompe per vuoto spinto facilita la sintesi di perrhenati a base di calcio di alta qualità? Sintesi Esperta

- Quali sono le fasi del processo di trattamento termico nei forni di tempra a caduta?Ottimizzare la resistenza e la durata del metallo

- Perché un forno a vuoto è vantaggioso per le applicazioni che richiedono elevata purezza? Ottenere Purezza e Prestazioni del Materiale Senza Eguali

- Quali sono i vantaggi dell'utilizzo del riscaldamento programmato multistadio per la sinterizzazione di rame-ferro? Migliora l'integrità del materiale