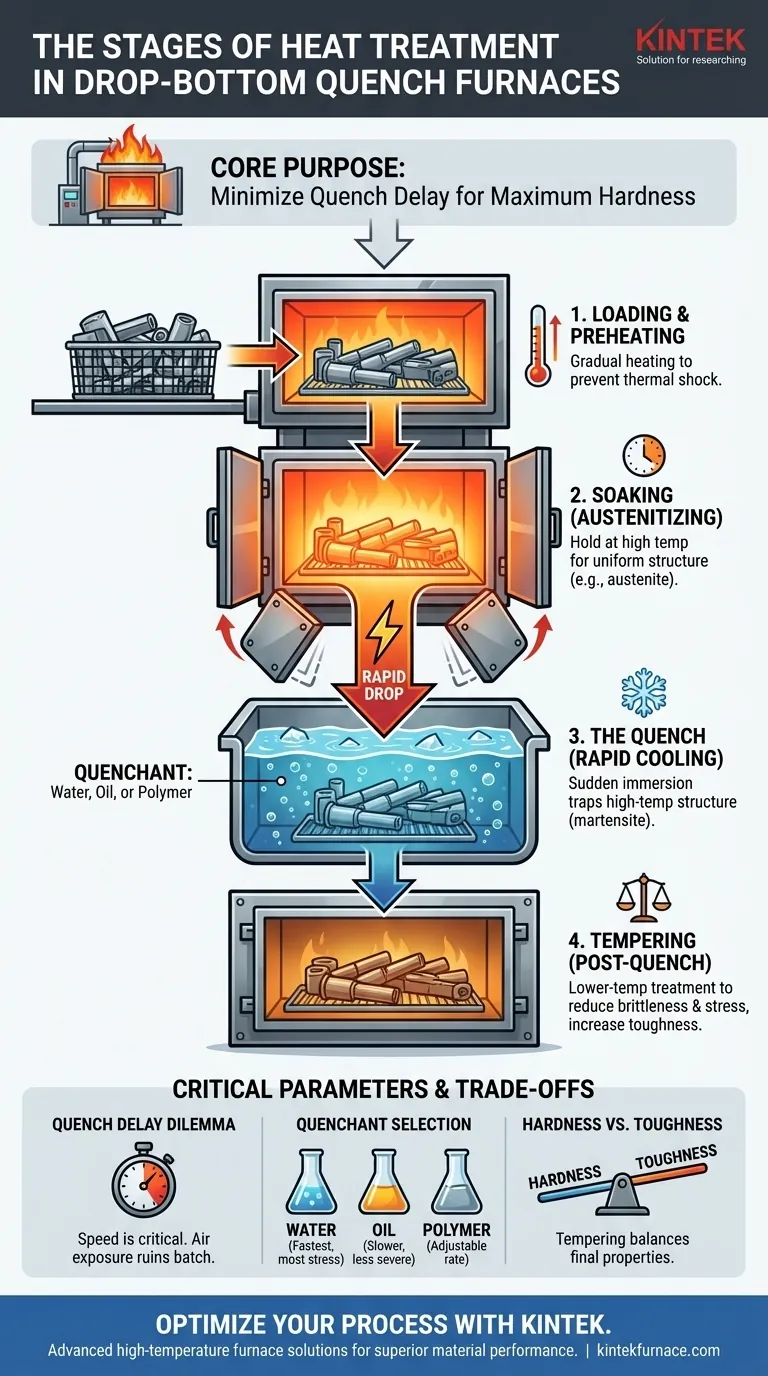

Il processo di trattamento termico nei forni di tempra a caduta prevede diverse fasi critiche per ottenere le proprietà desiderate del materiale.Queste fasi assicurano un riscaldamento uniforme, un raffreddamento controllato e, talvolta, trattamenti successivi alla tempra per ottimizzare le caratteristiche meccaniche.Il processo è ampiamente utilizzato in settori come quello automobilistico e aerospaziale per migliorare la resistenza, la durezza e la durata dei componenti metallici.

Punti chiave spiegati:

-

Preriscaldamento

- Riscaldamento graduale di componenti a una temperatura specifica per ridurre al minimo le sollecitazioni termiche e preparare il materiale a ulteriori trattamenti.

- Previene le cricche o le distorsioni consentendo al pezzo di espandersi in modo uniforme.

-

Immersione

- Mantenimento del materiale alla temperatura desiderata per garantire una distribuzione uniforme del calore in tutto il componente.

- È fondamentale per ottenere cambiamenti costanti della microstruttura, come l'austenitizzazione dell'acciaio.

-

Tempra (raffreddamento)

- Raffreddamento rapido mediante l'immersione dei componenti in una vasca di tempra riempita di olio, acqua o gas (ad esempio, azoto).

-

I diversi metodi di tempra includono:

- Tempra in olio:Adatto per applicazioni a media e alta temperatura.

- Tempra a gas:Utilizza gas inerti come l'azoto a pressioni controllate (2-25 bar) per un raffreddamento di precisione.

- La tempra indurisce il materiale bloccando la microstruttura desiderata (ad esempio, la martensite nell'acciaio).

-

Rinvenimento (opzionale)

- Riscaldo del materiale temprato a una temperatura inferiore per ridurre la fragilità e migliorare la tenacità.

- Bilancia la durezza con la duttilità, rendendo il componente più durevole per l'uso industriale.

-

Controllo dell'atmosfera

- In forni a storte in atmosfera per evitare l'ossidazione e la contaminazione, vengono utilizzati azoto o altri gas inerti.

- Le pompe per vuoto (ad esempio, pompe rotative a palette o Roots) possono evacuare l'aria per raggiungere livelli di vuoto medio (~1 mbar) per un trattamento termico preciso.

-

Considerazioni sulla manutenzione

- Pulizia regolare degli elementi riscaldanti e sostituzione dei mezzi di tempra.

- Calibrazione dei controlli di temperatura e lubrificazione delle parti mobili per garantire prestazioni costanti.

Queste fasi migliorano complessivamente le proprietà meccaniche, come la resistenza all'usura e alla trazione, rendendo i forni di tempra a caduta indispensabili per i componenti metallici ad alte prestazioni.Avete considerato come la scelta del mezzo di tempra influisca sulle proprietà finali del materiale?

Tabella riassuntiva:

| Fase | Scopo | Dettagli chiave |

|---|---|---|

| Preriscaldamento | Riduce al minimo lo stress termico e garantisce un'espansione uniforme | Riscaldamento graduale per evitare crepe/distorsioni |

| Ammollo | Raggiunge una distribuzione uniforme del calore per cambiamenti costanti della microstruttura | Critico per l'austenitizzazione dell'acciaio |

| Tempra | Raffreddamento rapido per bloccare la durezza (ad esempio, formazione di martensite). | Metodi: olio (temperatura medio-alta), gas (raffreddamento di precisione con azoto) |

| Rinvenimento | Riduce la fragilità e migliora la tenacità | Riscalda il materiale temprato per bilanciare durezza e duttilità. |

| Atmosfera | Previene l'ossidazione/contaminazione | Utilizza gas inerti (azoto) o il vuoto (~1 mbar) nei forni a storte |

Potenziate il vostro processo di trattamento termico con le soluzioni di precisione di KINTEK! I nostri forni di tempra con fondo a goccia e le nostre capacità di personalizzazione avanzate garantiscono proprietà ottimali dei materiali per applicazioni aerospaziali, automobilistiche e industriali. Contattate oggi stesso i nostri esperti per discutere di sistemi di forni ad alta temperatura su misura, dalle atmosfere sottovuoto all'estinzione rapida, progettati per le vostre esigenze specifiche.

Prodotti che potreste cercare:

Finestre di osservazione ad alto vuoto per il monitoraggio dei processi Passaggi per il vuoto di precisione per ambienti controllati Elementi riscaldanti ad alte prestazioni per un trattamento termico uniforme Sistemi CVD avanzati per rivestimenti specializzati Valvole del vuoto affidabili per operazioni prive di contaminazione

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master