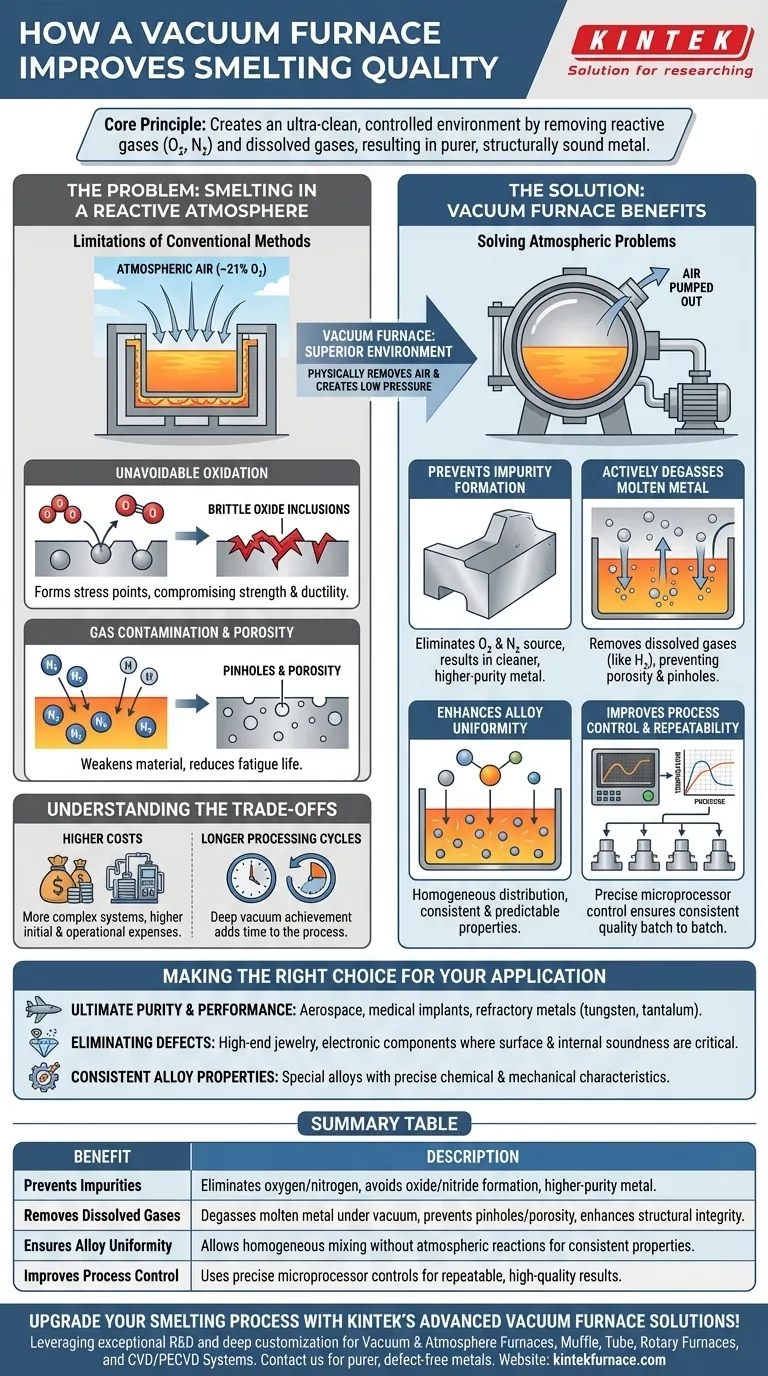

Alla base, un forno a vuoto migliora la qualità della fusione creando un ambiente ultra-pulito e controllato che è impossibile da ottenere in un'atmosfera normale. Rimuovendo i gas reattivi come ossigeno e azoto, previene la formazione di impurità e consente la rimozione dei gas disciolti dal metallo fuso, ottenendo un prodotto finale fondamentalmente più puro e strutturalmente solido.

Il vantaggio principale della fusione sottovuoto non è solo ciò che aggiunge, ma ciò che rimuove. Eliminando l'atmosfera, si elimina la fonte primaria di contaminazione, consentendo la creazione di metalli con purezza superiore, meno difetti e proprietà dei materiali migliorate.

Il Problema: Fusione in un'Atmosfera Reattiva

Per comprendere il valore del vuoto, dobbiamo prima riconoscere le limitazioni della fusione convenzionale all'aria aperta o anche in un forno standard.

Ossidazione Inevitabile

L'aria atmosferica è composta per circa il 21% da ossigeno, altamente reattivo con la maggior parte dei metalli, specialmente ad alte temperature. Questa reazione, chiamata ossidazione, forma inclusioni fragili di ossido all'interno del metallo.

Questi ossidi agiscono come punti di stress, compromettendo la resistenza meccanica e la duttilità del materiale.

Contaminazione da Gas e Porosità

Gas come azoto e idrogeno possono disciogliersi nel metallo fuso. Man mano che il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce drasticamente.

Il gas intrappolato tenta di fuoriuscire, formando minuscole bolle che diventano microfori e porosità nella fusione finale. Questi vuoti indeboliscono significativamente il materiale e riducono la sua vita a fatica.

Come i Forni a Vuoto Creano un Ambiente Superiore

Un forno a vuoto risolve direttamente questi problemi atmosferici rimuovendo fisicamente l'aria e creando un ambiente stabile a bassa pressione.

Prevenzione della Formazione di Impurità

Pomando via l'atmosfera dalla camera, la fonte di ossigeno e azoto viene virtualmente eliminata. Questo previene la formazione di impurità di ossidi e nitruri fin dall'inizio.

Il risultato è un metallo più pulito e di maggiore purezza con molte meno inclusioni non metalliche.

Degassaggio Attivo del Metallo Fuso

L'ambiente a bassa pressione non solo previene la contaminazione; pulisce attivamente il metallo.

Sotto vuoto, i gas disciolti come l'idrogeno vengono letteralmente estratti dal bagno fuso. Questo processo di degassaggio è fondamentale per prevenire la porosità e i microfori che affliggono le fusioni convenzionali.

Miglioramento dell'Uniformità della Lega

Nell'ambiente pulito e inerte del vuoto, gli elementi leganti possono essere introdotti e miscelati senza il rischio di reagire con i gas atmosferici.

Ciò garantisce una distribuzione più omogenea e uniforme degli elementi in tutta la fusione, portando a leghe con proprietà più coerenti e prevedibili.

Miglioramento del Controllo di Processo e della Ripetibilità

I moderni forni a vuoto utilizzano controlli a microprocessore per gestire con precisione l'intero ciclo di riscaldamento e raffreddamento.

Questo livello di controllo garantisce che ogni lotto sia lavorato esattamente nelle stesse condizioni, eliminando le variabili e fornendo una qualità altamente ripetibile e costante da pezzo a pezzo.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, i forni a vuoto non sono una soluzione universale. I loro principali compromessi sono i costi e i tempi di ciclo.

Costi Iniziali e Operativi Più Elevati

I sistemi a vuoto sono intrinsecamente più complessi dei forni atmosferici. L'attrezzatura è più costosa da acquistare e la necessità di pompe per vuoto e guarnizioni sofisticate aumenta i costi di manutenzione e operativi.

Cicli di Lavorazione Più Lunghi

Raggiungere e mantenere un vuoto profondo richiede tempo. La fase di pompaggio si aggiunge al tempo totale del ciclo, il che può rendere la fusione sottovuoto un processo più lento rispetto ai metodi convenzionali.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno a vuoto dipende interamente dai requisiti del materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la massima purezza e prestazione: Per componenti aerospaziali, impianti medici o metalli refrattari (tungsteno, tantalio), un forno a vuoto è irrinunciabile.

- Se il tuo obiettivo principale è eliminare i difetti: Per applicazioni come gioielli di alta gamma o componenti elettronici dove la finitura superficiale e la solidità interna sono critiche, la lavorazione sottovuoto è la scelta superiore.

- Se il tuo obiettivo principale sono proprietà di lega consistenti: Per la creazione di leghe speciali con composizioni chimiche e caratteristiche meccaniche precise, il controllo offerto da un ambiente sotto vuoto è essenziale.

In definitiva, la fusione sottovuoto offre un livello di controllo sulla chimica e sulla struttura fondamentale del materiale che è semplicemente irraggiungibile in qualsiasi altro ambiente.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene le Impurità | Elimina ossigeno e azoto per evitare la formazione di ossidi/nitruri, risultando in metallo di maggiore purezza. |

| Rimuove i Gas Disciolti | Degassa il metallo fuso sotto vuoto per prevenire microfori e porosità, migliorando l'integrità strutturale. |

| Garantisce Uniformità della Lega | Consente una miscelazione omogenea degli elementi leganti senza reazioni atmosferiche per proprietà costanti. |

| Migliora il Controllo del Processo | Utilizza controlli a microprocessore precisi per risultati ripetibili e di alta qualità in ogni lotto. |

Migliora il tuo processo di fusione con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori opzioni ad alte prestazioni come forni a vuoto e atmosfera, muffole, forni a tubo, forni rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per metalli più puri e privi di difetti. Contattaci oggi stesso per discutere come i nostri forni possono migliorare la qualità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento