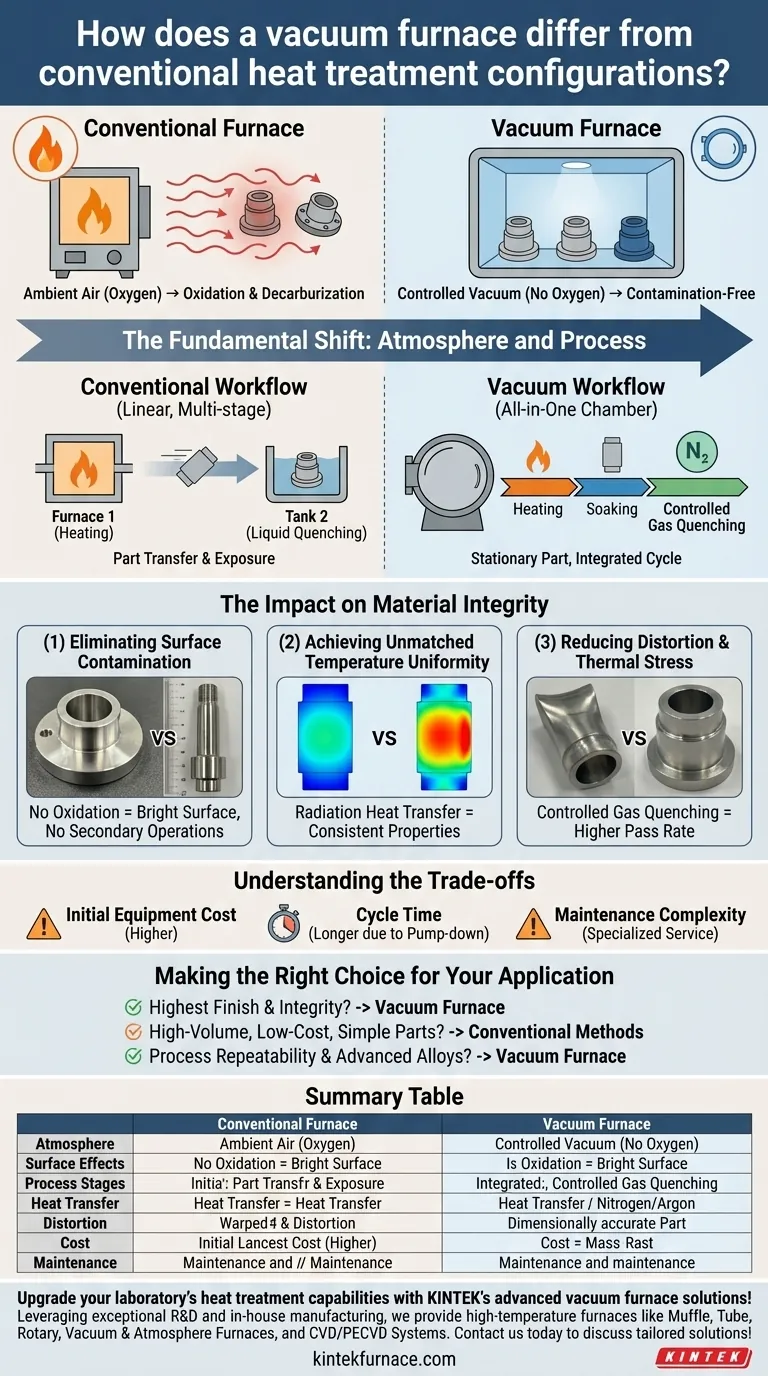

In sostanza, un forno a vuoto differisce da un forno convenzionale modificando fondamentalmente l'ambiente in cui un pezzo viene riscaldato. Invece di riscaldare un componente all'aria aperta, un forno a vuoto rimuove prima l'atmosfera da una camera sigillata ed esegue quindi l'intero ciclo di trattamento termico — riscaldamento, mantenimento e spegnimento — all'interno di questo ambiente controllato e privo di contaminazioni.

La distinzione cruciale non è semplicemente il metodo di riscaldamento, ma il controllo dell'atmosfera. Un forno convenzionale espone i pezzi a gas reattivi come l'ossigeno, mentre un forno a vuoto li elimina, prevenendo reazioni superficiali e consentendo un livello di precisione impossibile da raggiungere in un sistema ad aria aperta.

Il cambiamento fondamentale: atmosfera e processo

Il passaggio dal trattamento termico convenzionale a quello sotto vuoto rappresenta un passaggio da un processo lineare e multistadio a un sistema integrato tutto in uno. Questo cambiamento è guidato da due differenze operative chiave.

Dall'aria aperta a un vuoto controllato

Un forno convenzionale opera in aria ambiente, che contiene circa il 21% di ossigeno. Quando il metallo viene riscaldato in presenza di ossigeno, ciò porta a ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie), entrambi i quali degradano la qualità superficiale e le proprietà meccaniche del materiale.

Un forno a vuoto risolve questo problema utilizzando pompe per evacuare quasi tutta l'aria da una camera sigillata prima che inizi il riscaldamento. Questo crea un ambiente puro e non reattivo per il pezzo.

Da fasi separate a una singola camera

Il flusso di lavoro convenzionale è lineare e richiede lo spostamento fisico dei pezzi tra le apparecchiature. Un componente viene riscaldato in un forno, quindi trasferito attraverso l'aria a un serbatoio separato per lo spegnimento in olio o acqua.

Un forno a vuoto è una soluzione tutto in uno. Il pezzo rimane fermo all'interno della camera sigillata per l'intero processo, compreso il ciclo di raffreddamento o spegnimento, che viene tipicamente eseguito ripristinando la camera con un gas inerte ad alta pressione come azoto o argon.

L'impatto sull'integrità del materiale

Controllando l'atmosfera, un forno a vuoto offre risultati superiori difficili o impossibili da ottenere con i metodi convenzionali. Ciò si traduce direttamente in componenti di qualità superiore e più affidabili.

Eliminazione della contaminazione superficiale

Il vantaggio più significativo del vuoto è la completa prevenzione dell'ossidazione. I pezzi escono dal forno con una superficie brillante e pulita, priva di scaglie o scolorimento.

Ciò elimina la necessità di operazioni secondarie costose e lunghe come la sabbiatura, la pulizia chimica o la lavorazione meccanica per rimuovere uno strato superficiale danneggiato.

Raggiungere un'uniformità di temperatura senza pari

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Questa mancanza di correnti d'aria consente un riscaldamento eccezionalmente uniforme e preciso su tutto il pezzo, minimizzando i punti caldi o freddi.

Questo livello di controllo è fondamentale per la lavorazione di leghe sensibili e geometrie complesse, garantendo proprietà metallurgiche coerenti in tutto il componente.

Riduzione della distorsione e dello stress termico

Il riscaldamento uniforme combinato con lo spegnimento controllato con gas riduce significativamente lo shock termico e lo stress che subisce un pezzo. Ciò si traduce in molta meno distorsione e deformazione rispetto allo spegnimento liquido aggressivo spesso utilizzato nei processi convenzionali.

Il risultato è un tasso di superamento più elevato, con più pezzi che soddisfano rigorose tolleranze dimensionali senza la necessità di rilavorazione.

Comprendere i compromessi

Sebbene la tecnologia a vuoto offra chiari vantaggi, è essenziale comprenderne i limiti per prendere una decisione informata.

Costo iniziale dell'attrezzatura

I forni a vuoto rappresentano un investimento di capitale significativo rispetto alla maggior parte dei forni atmosferici convenzionali. La complessità della camera a vuoto, dei sistemi di pompaggio e dei controlli integrati contribuisce a un prezzo di acquisto iniziale più elevato.

Considerazioni sul tempo ciclo

Sebbene i cicli di riscaldamento e raffreddamento siano molto efficienti, il tempo totale del processo può essere più lungo. Il tempo necessario per pompare la camera fino al livello di vuoto richiesto e riempirla nuovamente per lo spegnimento aggiunge passaggi che non esistono in un processo convenzionale.

Complessità della manutenzione

La manutenzione di un forno a vuoto è più impegnativa rispetto a un semplice forno atmosferico. Le guarnizioni, le pompe e i sistemi di controllo richiedono conoscenze specializzate e assistenza regolare per garantire prestazioni a tenuta stagna e affidabilità del processo.

Fare la scelta giusta per la tua applicazione

La scelta tra un forno a vuoto e uno convenzionale dipende interamente dai requisiti tecnici, dagli standard di qualità e dal budget.

- Se la tua priorità principale è la massima finitura superficiale possibile e l'integrità del materiale: Un forno a vuoto è la scelta definitiva per eliminare l'ossidazione e garantire la purezza del processo.

- Se la tua priorità principale è l'elaborazione ad alto volume e a basso costo di pezzi semplici: I metodi convenzionali potrebbero rimanere più convenienti, soprattutto se una superficie incrostata o decarburata è accettabile o può essere facilmente rettificata.

- Se la tua priorità principale è la ripetibilità del processo e la lavorazione di leghe avanzate o sensibili: Il controllo preciso e automatizzato di un forno a vuoto è essenziale per ottenere risultati coerenti e ad alte prestazioni.

In definitiva, investire nella tecnologia a vuoto è una decisione di dare priorità alla qualità, alla precisione e al controllo del processo rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Aspetto | Forno a vuoto | Forno convenzionale |

|---|---|---|

| Atmosfera | Vuoto controllato, assenza di ossigeno | Aria ambiente con ossigeno |

| Effetti superficiali | Nessuna ossidazione o decarburazione | Si verificano ossidazione e decarburazione |

| Fasi del processo | Camera tutto in uno (riscaldamento, mantenimento, spegnimento) | Lineare, multistadio con trasferimenti di pezzi |

| Trasferimento di calore | Principalmente irraggiamento per uniformità | Convezione con potenziali punti caldi/freddi |

| Distorsione | Ridotta grazie allo spegnimento controllato con gas | Rischio maggiore dovuto allo spegnimento liquido aggressivo |

| Costo | Investimento iniziale più elevato | Costo iniziale inferiore |

| Manutenzione | Più complessa, richiede assistenza specializzata | Più semplice e meno impegnativa |

Aggiorna le capacità di trattamento termico del tuo laboratorio con le soluzioni di forni a vuoto avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo un'elaborazione priva di contaminazioni, un controllo superiore della temperatura e una distorsione ridotta per risultati di alta qualità. Non compromettere la precisione: contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'integrità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia