Un forno a vuoto a tubo garantisce la qualità principalmente creando un ambiente incontaminato e controllato che neutralizza l'elevata reattività dell'alluminio. Evacuando l'ossigeno o riempiendo con gas inerti come l'argon, il forno previene la formazione di strati di ossido che degradano le proprietà del materiale, fornendo al contempo l'uniformità termica precisa necessaria per sciogliere le fasi di rinforzo senza fondere la matrice composita.

Il successo nel trattamento dei compositi a matrice di alluminio si basa sulla gestione dell'elevata affinità del materiale per l'ossigeno e della sua stretta finestra di lavorazione termica. Un forno a vuoto a tubo risolve entrambi i problemi eliminando la reattività atmosferica e fornendo la stabilità termica esatta necessaria per bloccare le proprietà meccaniche.

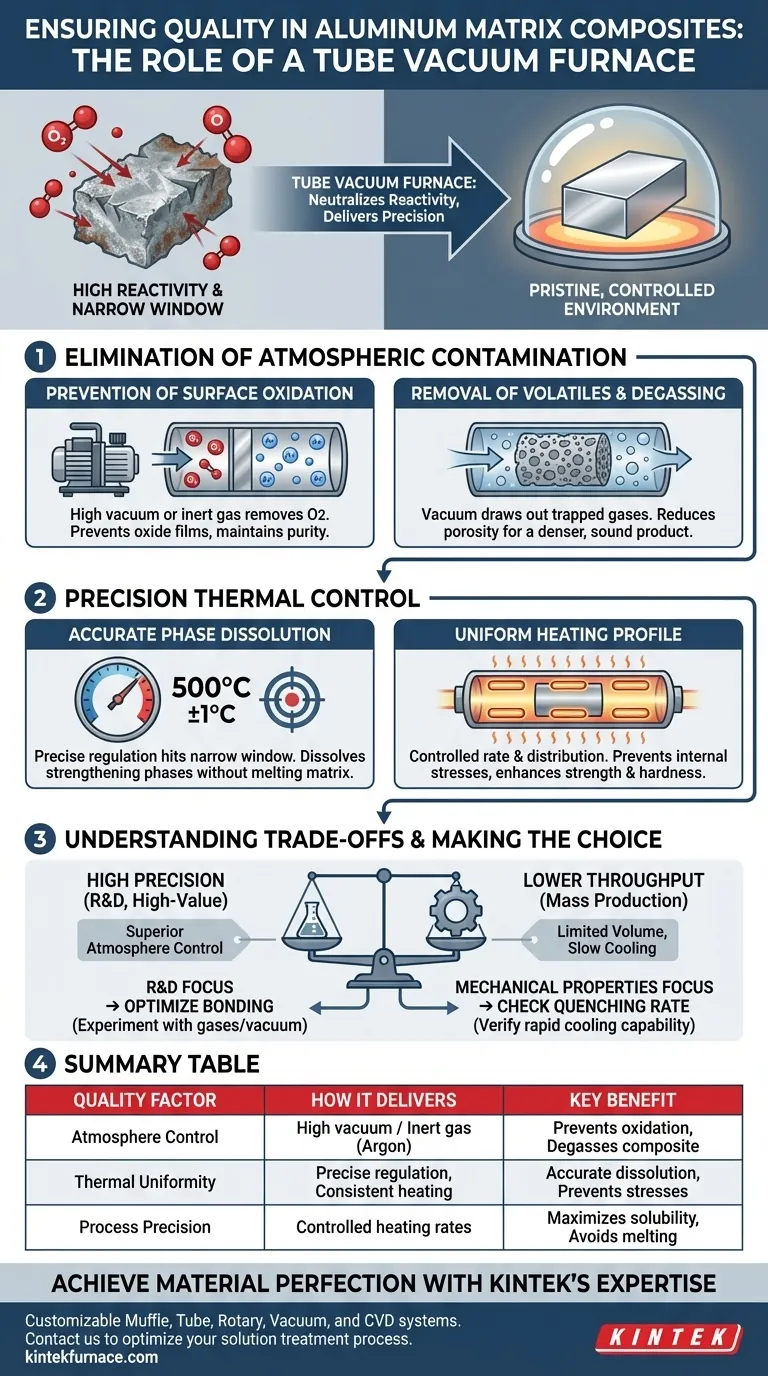

Eliminazione della contaminazione atmosferica

Prevenzione dell'ossidazione superficiale

L'alluminio ha un'affinità estremamente elevata per l'ossigeno, formando film di ossido quasi istantaneamente quando esposto all'aria a temperature elevate.

Un forno a vuoto a tubo attenua questo fenomeno operando in alto vuoto o in un ambiente di gas inerte (come l'argon). Questa impostazione priva di ossigeno garantisce che la matrice di alluminio mantenga la sua purezza e consenta un'interazione ottimale con il materiale di rinforzo.

Rimozione di volatili e degasaggio

I materiali compositi contengono spesso gas intrappolati o impurità volatili all'interno della matrice o adsorbiti sulle particelle di rinforzo.

L'ambiente sottovuoto estrae efficacemente questi gas dagli spazi interstiziali del materiale durante il ciclo di riscaldamento. Questo processo di "degasaggio" riduce significativamente i difetti di porosità, portando a un prodotto finale più denso e strutturalmente solido.

Controllo termico di precisione

Scioglimento accurato delle fasi

Il trattamento di soluzione richiede il riscaldamento della lega a una temperatura specifica in cui le fasi di rinforzo si sciolgono nella matrice di alluminio.

Il margine di errore è ridotto; il surriscaldamento può fondere le fasi eutettiche a basso punto di fusione, danneggiando permanentemente il composito. I forni a tubo forniscono la regolazione precisa della temperatura necessaria per raggiungere accuratamente questa finestra target, garantendo la massima solubilità senza degradazione strutturale.

Profilo di riscaldamento uniforme

I compositi a matrice di alluminio possono soffrire di stress interni se riscaldati in modo non uniforme, soprattutto considerando i diversi tassi di espansione termica della matrice e del rinforzo.

I forni a tubo consentono una velocità di riscaldamento altamente controllata e una distribuzione uniforme della temperatura. Questa coerenza si traduce in una struttura del materiale omogenea, che si traduce direttamente in proprietà meccaniche stabili come maggiore durezza e resistenza.

Comprensione dei compromessi

Limitazioni del quenching

Il trattamento di soluzione è efficace solo se il materiale viene raffreddato rapidamente (temprato) per intrappolare le fasi disciolte.

I forni a vuoto a tubo standard spesso si basano su un raffreddamento lento o su un raffreddamento a gas, che potrebbe non essere abbastanza veloce per alcune leghe di alluminio che richiedono un rapido quenching in acqua o olio. È necessario assicurarsi che il forno sia dotato di un sistema di raffreddamento rapido a gas o disponga di un meccanismo per spostare rapidamente il campione in una zona di quenching.

Produttività vs. Precisione

Questi forni sono tipicamente progettati per alta precisione piuttosto che per alto volume.

Sebbene offrano un controllo atmosferico superiore per parti di alto valore o per R&S, il volume utilizzabile all'interno del tubo è limitato. Ciò li rende meno adatti alla produzione di massa di componenti di grandi dimensioni rispetto a forni a vuoto a batch più grandi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno a vuoto a tubo per la tua applicazione specifica, considera queste priorità strategiche:

- Se il tuo focus principale è la Ricerca e Sviluppo: Utilizza il preciso controllo atmosferico del forno per sperimentare diversi gas inerti e livelli di vuoto per ottimizzare il legame interfacciale.

- Se il tuo focus principale è la Massimizzazione delle Proprietà Meccaniche: Verifica che le capacità di velocità di raffreddamento del forno corrispondano alla velocità critica di quenching richiesta dal tuo specifico grado di lega di alluminio.

Sfruttando l'isolamento ambientale preciso di un forno a vuoto a tubo, trasformi il processo di trattamento di soluzione da un rischio di ossidazione a un'opportunità di perfezione del materiale.

Tabella riassuntiva:

| Fattore di garanzia della qualità | Come un forno a vuoto a tubo lo fornisce | Beneficio chiave |

|---|---|---|

| Controllo atmosferico | Crea un ambiente di alto vuoto o di gas inerte (argon). | Previene l'ossidazione superficiale e degasa il composito. |

| Uniformità termica | Fornisce una regolazione precisa della temperatura e un profilo di riscaldamento coerente. | Garantisce uno scioglimento accurato delle fasi e previene gli stress interni. |

| Precisione del processo | Consente velocità di riscaldamento controllate per raggiungere una stretta finestra termica. | Massimizza la solubilità delle fasi di rinforzo senza fondere la matrice. |

Ottieni la perfezione del materiale con l'esperienza di KINTEK

Pronto a eliminare l'ossidazione e sbloccare il pieno potenziale meccanico dei tuoi compositi a matrice di alluminio? Il controllo preciso di un forno a vuoto a tubo è la chiave.

In KINTEK, siamo specializzati nella progettazione e produzione di forni da laboratorio ad alte prestazioni. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca e produzione uniche.

Lascia che le nostre soluzioni forniscano l'ambiente incontaminato e la stabilità termica esatta di cui i tuoi materiali hanno bisogno. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo di trattamento di soluzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno ad alta temperatura a tubo nella preparazione di catalizzatori NiSA-O/Mo2C? Guida esperta alla sintesi

- Quali sono i principali trattamenti termici eseguiti nei forni orizzontali? Ricottura, tempra e altro

- Quali sono le applicazioni principali dei forni a tubo a vuoto nella scienza dei materiali? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Qual è la necessità di utilizzare gas argon (Ar) ad alta purezza in un forno tubolare per la solforazione di Sb?

- Quali sono le applicazioni di ricerca di laboratorio dei forni tubolari a vuoto? Sblocca la sintesi precisa dei materiali e molto altro

- Qual è la differenza tra un forno tubolare a vuoto e un forno tubolare standard? Scegli il forno giusto per il tuo laboratorio

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura

- Perché è necessario un forno tubolare ad alta temperatura per la calcinazione di NiWO4? Ottenere materiali catodici ad alte prestazioni