Nel suo nucleo, un forno rotante è un sistema meccanico finemente calibrato che utilizza una combinazione di rotazione lenta e una leggera inclinazione gravitazionale per lavorare i materiali. È costituito da un grande tamburo cilindrico rotante montato su cuscinetti o ruote di supporto. Mentre il tamburo gira, il materiale immesso dall'estremità più alta cade e si mescola mentre si sposta lentamente verso l'estremità di scarico, assicurando che ogni particella sia esposta uniformemente a un ambiente controllato ad alta temperatura.

Un forno rotante non è semplicemente un tubo riscaldato; è un ambiente di processo dinamico. La sua progettazione meccanica, in particolare l'interazione tra rotazione e inclinazione, è ingegnerizzata deliberatamente per mescolare e far avanzare continuamente il materiale, garantendo un'esposizione termica uniforme per innescare la reazione chimica o il cambiamento di fase desiderato.

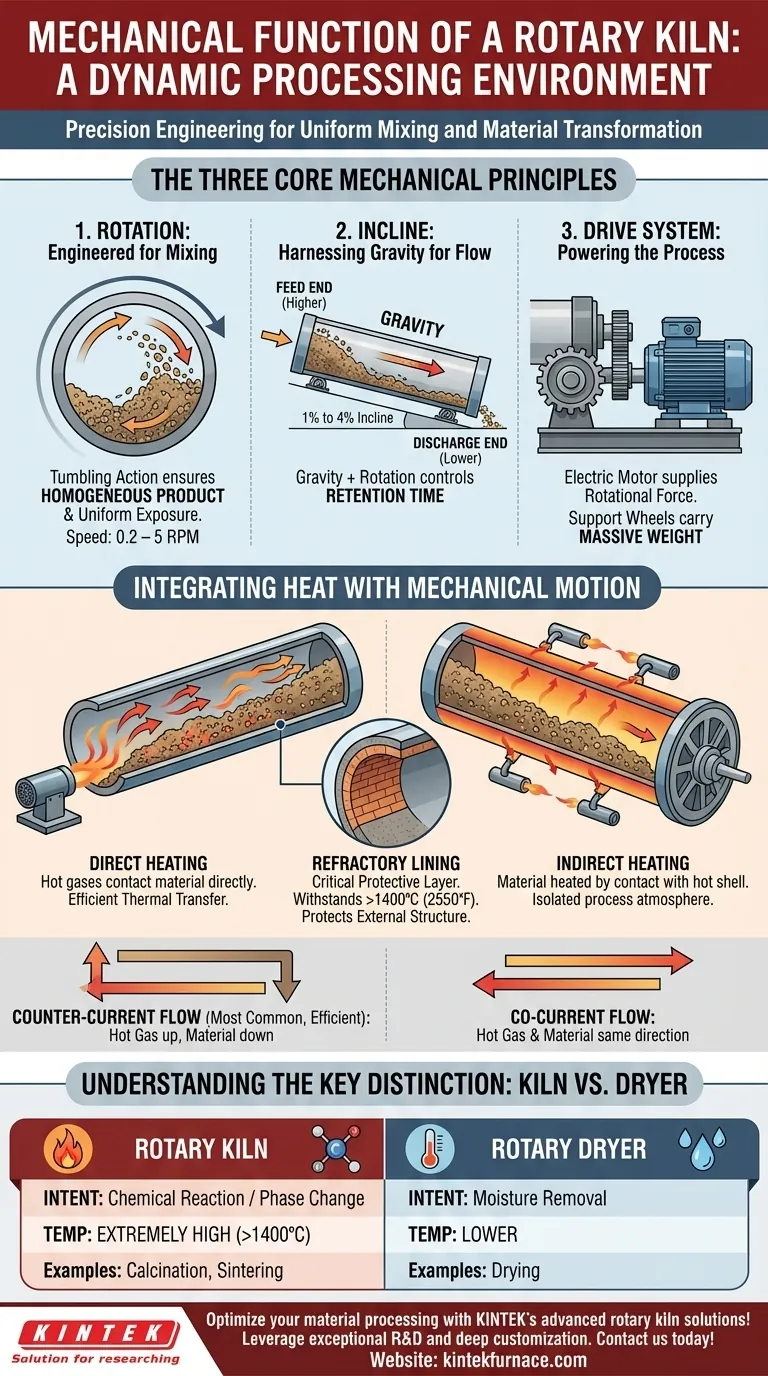

I Principi Meccanici Fondamentali

L'efficacia di un forno rotante è radicata in tre azioni meccaniche fondamentali che lavorano in concerto: la rotazione, l'inclinazione e il sistema di azionamento che le abilita.

Il Tamburo Rotante: Progettato per la Miscelazione

La rotazione lenta e costante del corpo cilindrico del forno è la sua caratteristica meccanica più critica. Questo movimento, tipicamente tra 0,2 e 5 giri al minuto (rpm), costringe il materiale all'interno a cadere, o ribaltarsi.

Questa azione di ribaltamento è essenziale per ottenere un prodotto omogeneo. Espone continuamente nuove superfici del materiale alla fonte di calore, prevenendo punti caldi e assicurando che l'intero lotto sia lavorato in modo uniforme.

L'Inclinazione: Sfruttare la Gravità per un Flusso Controllato

Un forno rotante è sempre installato con una leggera angolazione, tipicamente tra l'1% e il 4% rispetto all'orizzontale. Questa inclinazione è un controllo meccanico semplice ma geniale.

Mentre il tamburo ruota, la gravità attira il materiale che si ribalta dall'estremità di alimentazione più alta verso l'estremità di scarico più bassa. La pendenza di questa rampa, combinata con la velocità di rotazione, determina con precisione il tempo di permanenza, ovvero per quanto tempo il materiale rimane all'interno del forno.

Il Sistema di Azionamento: Alimentare il Processo

L'intero sistema è alimentato da una robusta trasmissione. Un motore elettrico fornisce la forza di rotazione, che viene trasferita al corpo del forno.

L'enorme peso del tamburo è sostenuto da cuscinetti o da una serie di ruote di supporto. Questo gruppo resistente è progettato per un funzionamento continuo sotto stress termico e meccanico estremo.

Integrare il Calore con il Movimento Meccanico

La progettazione meccanica del forno esiste per supportare il suo scopo termico primario. Il modo in cui il calore viene introdotto e gestito è intrinsecamente legato alla struttura fisica del forno.

Riscaldamento Diretto vs. Indiretto

Un forno può essere riscaldato in uno dei due modi. In un forno a riscaldamento diretto, i gas caldi provenienti da un bruciatore fluiscono direttamente all'interno del tamburo, entrando in contatto con il materiale.

In un forno a riscaldamento indiretto, il tamburo viene riscaldato dall'esterno. Il materiale all'interno viene riscaldato per contatto con la parete calda del guscio, rimanendo isolato dai gas di combustione. Ciò è cruciale quando l'atmosfera di processo deve essere strettamente controllata.

Flusso Controcorrente vs. Flusso Co-corrente

Nei forni a riscaldamento diretto, la direzione del flusso dei gas è una scelta di progettazione chiave. Il metodo più comune e termicamente efficiente è il flusso in controcorrente. Qui, il bruciatore si trova all'estremità di scarico e i gas caldi fluiscono attraverso il forno contro il movimento discendente del materiale.

Meno comune è il flusso co-corrente, dove il gas caldo entra all'estremità di alimentazione e si muove nella stessa direzione del materiale.

Il Rivestimento Refrattario: Uno Strato Protettivo Critico

L'interno del guscio metallico del forno è rivestito con un rivestimento refrattario. Questo strato di mattoni resistenti al calore o materiale colabile è un componente meccanico cruciale.

Protegge la struttura esterna in acciaio dalle temperature interne estreme, che possono spesso superare i 1400°C (2550°F), prevenendo cedimenti strutturali.

Comprendere la Distinzione Chiave: Forno vs. Essiccatore

Sebbene appaiano meccanicamente simili, un forno rotante e un essiccatore rotante servono scopi fondamentalmente diversi, il che ne determina la progettazione e il funzionamento.

Il Ruolo della Temperatura

Il differenziatore principale è la temperatura. Gli essiccatori rotanti operano a temperature più basse con l'unico obiettivo di rimuovere l'umidità da un materiale.

I forni rotanti, al contrario, utilizzano temperature estremamente elevate per provocare una reazione chimica o un cambiamento di fase. Ciò include processi come la calcinazione, la sinterizzazione o la desorbimento termico, che alterano fondamentalmente le proprietà del materiale.

La Differenza di Intento

Pensala in questo modo: un essiccatore cambia lo stato di un materiale rimuovendo l'acqua. Un forno ne cambia l'identità chimica. Questa differenza di intento guida tutte le altre considerazioni di progettazione, dal tipo di rivestimento refrattario all'input di calore richiesto e al tempo di permanenza.

Come Applicare Ciò al Tuo Processo

Comprendere questi principi meccanici è fondamentale per selezionare e utilizzare le attrezzature giuste per il tuo obiettivo industriale.

- Se la tua attenzione principale è indurre una reazione chimica o un cambiamento di fase: Hai bisogno di un forno rotante, poiché il suo design ad alta temperatura e il tempo di permanenza controllato sono essenziali per guidare queste trasformazioni.

- Se la tua attenzione principale è semplicemente rimuovere l'umidità: Un essiccatore rotante a temperatura più bassa è la scelta più appropriata ed efficiente dal punto di vista energetico.

- Se la tua attenzione principale è massimizzare l'efficienza termica: Un design di riscaldamento in controcorrente è generalmente la configurazione meccanica superiore per un forno a riscaldamento diretto.

Afferrando questi concetti fondamentali, puoi vedere il forno rotante non come un riscaldatore a forza bruta, ma come uno strumento preciso di trasformazione dei materiali.

Tabella Riassuntiva:

| Componente Meccanico | Funzione | Dettagli Chiave |

|---|---|---|

| Tamburo Rotante | Mescola e ribalta il materiale | 0,2-5 giri/min per un'esposizione uniforme |

| Inclinazione | Controlla il flusso del materiale tramite gravità | Pendenza 1-4% per il tempo di permanenza |

| Sistema di Azionamento | Alimenta la rotazione | Motore elettrico con ruote di supporto |

| Metodo di Riscaldamento | Applica calore per la lavorazione | Opzioni di riscaldamento diretto o indiretto |

| Rivestimento Refrattario | Protegge la struttura dal calore elevato | Resiste a temperature superiori a 1400°C |

Ottimizza la tua lavorazione dei materiali con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, a tubo, sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi industriali!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise