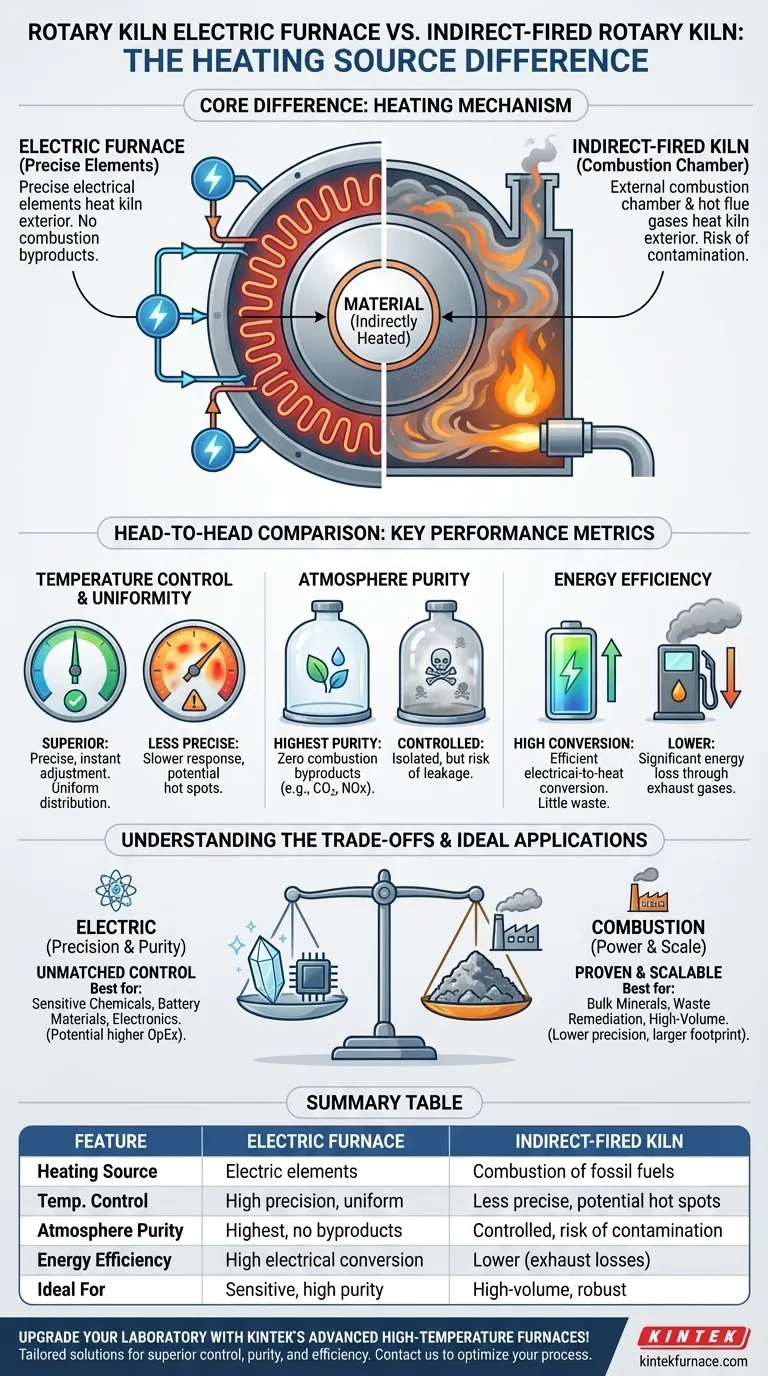

In sintesi, la differenza è la fonte di calore. Un forno rotante elettrico utilizza elementi elettrici precisi per riscaldare l'esterno del forno, mentre un tradizionale forno rotante a riscaldamento indiretto utilizza una camera di combustione esterna e gas di scarico caldi. Questa distinzione fondamentale ha un impatto diretto sul controllo della temperatura, sulla purezza dell'atmosfera e sull'efficienza operativa.

La decisione tra un forno elettrico e un forno a combustione è una scelta strategica. Si scambia la precisione assoluta e la purezza del calore elettrico con la potenziale economicità e la potenza grezza della combustione di combustibili fossili per applicazioni su larga scala.

Comprendere la differenza fondamentale: il meccanismo di riscaldamento

Entrambi i progetti rientrano nella categoria dei forni a riscaldamento indiretto, il che significa che il materiale all'interno del tamburo rotante viene riscaldato attraverso la parete del forno piuttosto che tramite contatto diretto con una fiamma o gas caldo. La distinzione chiave è come quella parete viene riscaldata.

Il forno rotante a riscaldamento indiretto (a combustione)

Un tradizionale forno a riscaldamento indiretto, spesso chiamato calcinatore, viene riscaldato esternamente bruciando un combustibile come gas naturale o petrolio in una camera di combustione separata.

I gas di scarico caldi di questa combustione vengono fatti passare attraverso uno spazio sigillato attorno al guscio rotante del forno. Il calore si trasferisce dal gas, attraverso il guscio, e nel materiale in lavorazione.

È fondamentale che il materiale all'interno sia isolato dai prodotti della combustione, il che consente un'atmosfera controllata.

Il forno rotante elettrico

Il forno rotante elettrico è una moderna evoluzione del design a riscaldamento indiretto. Invece di una camera di combustione, utilizza elementi riscaldanti elettrici.

Questi elementi, spesso realizzati con materiali ad alta resistenza, sono disposti attorno all'esterno del guscio del forno. Generano calore intenso e uniforme quando l'elettricità li attraversa.

Questo design elimina completamente la necessità di combustibili fossili, camere di combustione e sistemi di gestione dei gas di scarico.

Un confronto diretto: metriche di prestazione chiave

La scelta del metodo di riscaldamento crea differenze significative in termini di prestazioni, controllo ed efficienza.

Controllo e uniformità della temperatura

Un forno elettrico offre un controllo della temperatura notevolmente superiore. L'input di energia dagli elementi elettrici può essere regolato istantaneamente e con alta precisione, consentendo profili di temperatura esatti.

Ciò porta anche a una distribuzione del calore più uniforme attorno alla circonferenza del forno, garantendo che ogni particella di materiale subisca una temperatura costante. I sistemi a combustione hanno punti caldi intrinseci e tempi di risposta più lenti.

Controllo dell'atmosfera

Sebbene entrambi i tipi di forno isolino il materiale dalla fonte di riscaldamento, il forno elettrico offre la massima purezza atmosferica possibile.

Non c'è rischio di fuoriuscita di sottoprodotti della combustione (come CO₂, H₂O o NOx) nella camera di processo. Questo è fondamentale per materiali sensibili in cui anche una traccia di contaminazione è inaccettabile.

Efficienza energetica

I forni elettrici sono altamente efficienti nel convertire l'energia elettrica in calore utilizzabile. C'è pochissimo spreco di calore rispetto a un sistema a combustione, che perde una quantità significativa di energia attraverso le ciminiere di scarico.

Tuttavia, l'efficacia complessiva in termini di costi dipende fortemente dal prezzo relativo dell'elettricità rispetto ai combustibili fossili nella propria regione.

Comprendere i compromessi

La scelta della giusta tecnologia richiede il riconoscimento dei compromessi intrinseci di ogni metodo di riscaldamento.

La precisione del calore elettrico

Il vantaggio principale di un forno elettrico è il suo controllo ineguagliabile. Questa precisione è essenziale per la produzione di materiali sensibili di alto valore con qualità ripetibile.

Il compromesso può essere una maggiore spesa operativa (OpEx) se i prezzi locali dell'elettricità sono alti. Anche il costo iniziale del capitale (CapEx) può essere significativo, sebbene eviti la complessità delle infrastrutture di combustibile e scarico.

La potenza del calore di combustione

I forni indiretti a combustione sono sistemi collaudati e robusti che possono essere costruiti su scale enormi e alimentati da una varietà di combustibili fossili relativamente economici.

Il loro svantaggio è la mancanza di precisione. Sono più lenti a riscaldarsi e raffreddarsi, e raggiungere un profilo di temperatura perfettamente uniforme è più impegnativo. Hanno anche un'impronta ambientale maggiore e richiedono attrezzature di supporto più complesse.

Considerazioni strutturali e di manutenzione

I componenti principali — il guscio, il rivestimento refrattario, i pneumatici di supporto e l'ingranaggio di trasmissione — sono simili in entrambi i sistemi.

La differenza chiave risiede nella manutenzione del sistema di riscaldamento. Un forno elettrico richiede la gestione di elementi riscaldanti e controlli elettrici, mentre un sistema a combustione richiede la manutenzione di bruciatori, linee di combustibile e condotti dei gas di scarico.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata interamente dai requisiti del tuo materiale e dalle tue priorità operative.

- Se il tuo obiettivo principale è la purezza del materiale e profili di temperatura precisi: Il forno rotante elettrico è la scelta definitiva per applicazioni in prodotti chimici speciali, materiali per batterie o elettronica.

- Se il tuo obiettivo principale è la lavorazione di grandi volumi di materiali robusti: Un tradizionale forno a riscaldamento indiretto a combustione è spesso la soluzione più pragmatica ed economica per minerali sfusi o bonifica dei rifiuti.

- Se il tuo obiettivo principale è il costo operativo: Devi eseguire un'analisi dettagliata del costo totale di proprietà, confrontando le tariffe elettriche locali con i prezzi disponibili dei combustibili fossili per la produzione termica richiesta.

Comprendendo l'impatto fondamentale del metodo di riscaldamento, puoi selezionare con sicurezza la tecnologia che meglio si adatta ai tuoi obiettivi di processo.

Tabella riassuntiva:

| Caratteristica | Forno rotante elettrico | Forno rotante a riscaldamento indiretto |

|---|---|---|

| Fonte di riscaldamento | Elementi elettrici | Combustione di combustibili fossili |

| Controllo della temperatura | Alta precisione, riscaldamento uniforme | Meno preciso, possibili punti caldi |

| Purezza dell'atmosfera | Massima, nessun sottoprodotto della combustione | Controllata, ma rischio di contaminazione |

| Efficienza energetica | Alta conversione elettrica | Inferiore a causa delle perdite di scarico |

| Costo operativo | Dipende dai prezzi dell'elettricità | Dipende dai prezzi dei combustibili fossili |

| Ideale per | Materiali sensibili, alta purezza | Materiali robusti, grandi volumi |

Aggiorna il tuo laboratorio con i forni avanzati ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per un controllo superiore della temperatura, la purezza dell'atmosfera e l'efficienza.

Contattateci oggi per discutere come le nostre soluzioni di forni su misura possono ottimizzare la vostra lavorazione dei materiali—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale