In sostanza, la differenza principale tra un forno a muffola e un forno sottovuoto è il metodo utilizzato per proteggere un materiale durante il riscaldamento. Un forno a muffola previene la contaminazione isolando fisicamente il materiale dagli elementi riscaldanti all'interno di una camera sigillata (la "muffola"). Al contrario, un forno sottovuoto raggiunge un livello di purezza ancora più elevato rimuovendo attivamente l'intera atmosfera dalla camera, eliminando gas reattivi come l'ossigeno.

La scelta tra questi forni non riguarda quale sia "migliore", ma quale metodo di protezione è richiesto dal tuo materiale. Un forno a muffola isola dai contaminanti, mentre un forno sottovuoto li rimuove completamente.

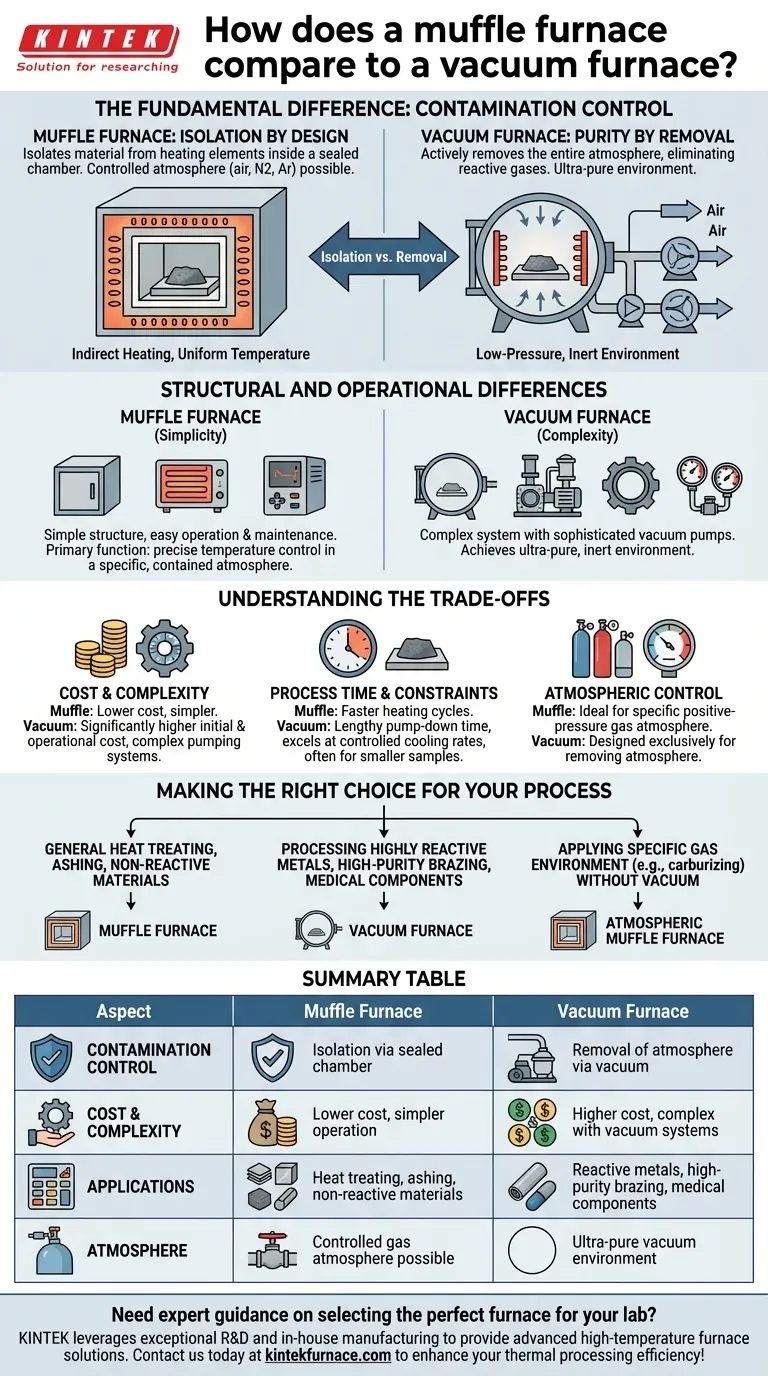

La Differenza Fondamentale: Controllo della Contaminazione

Lo scopo centrale di entrambi i forni è riscaldare un materiale senza reazioni chimiche indesiderate. Semplicemente raggiungono questo obiettivo in modi fondamentalmente diversi.

Il Forno a Muffola: Isolamento per Progetto

Un forno a muffola utilizza un design a "scatola dentro la scatola". La camera esterna contiene gli elementi riscaldanti, mentre la camera interna sigillata, la muffola, contiene il materiale.

Questo metodo di riscaldamento indiretto offre due vantaggi chiave. In primo luogo, impedisce al materiale di entrare in contatto diretto con gli elementi riscaldanti o la fonte di combustibile, cosa che potrebbe causare contaminazione. In secondo luogo, garantisce una distribuzione della temperatura altamente uniforme attorno al materiale.

Questi forni possono operare in aria ambiente o essere spurgati con un gas specifico (come azoto o argon) per creare un'atmosfera controllata, ma non operano sottovuoto.

Il Forno Sottovuoto: Purezza Tramite Rimozione

Un forno sottovuoto è progettato per creare un ambiente a bassa pressione. Prima che inizi il ciclo di riscaldamento, un sistema di pompe potenti rimuove virtualmente tutta l'aria e gli altri gas dalla camera sigillata.

Rimuovendo l'atmosfera, il forno elimina elementi reattivi come ossigeno e azoto. Questo è fondamentale per prevenire ossidazione, scolorimento e altre reazioni superficiali che comprometterebbero l'integrità dei materiali sensibili.

Differenze Strutturali e Operative

I diversi principi operativi determinano progetti, complessità e applicazioni molto diversi.

Semplicità e Atmosfera (Forno a Muffola)

Un forno a muffola, spesso configurato come "forno a scatola", ha una struttura relativamente semplice. È costituito da un cabinet isolato, elementi riscaldanti e un regolatore di temperatura.

Poiché non richiede il vuoto, la sua costruzione è meno complessa, rendendolo più facile da utilizzare e manutenere. La sua funzione principale è il controllo preciso della temperatura in un'atmosfera specifica e contenuta.

Complessità e Purezza (Forno Sottovuoto)

Un forno sottovuoto è un sistema molto più complesso. Include non solo una camera di riscaldamento e controlli, ma anche un sofisticato sistema di vuoto con pompe multiple (ad esempio, meccaniche, a diffusione), guarnizioni intricate e manometri.

Questa complessità è il compromesso necessario per ottenere l'ambiente ultra-puro e inerte richiesto per le applicazioni più esigenti.

Comprendere i Compromessi

Scegliere il forno sbagliato può rivelarsi un errore costoso, sia danneggiando i materiali sia investendo eccessivamente in tecnologia non necessaria.

Costo e Complessità

Un forno sottovuoto rappresenta un investimento iniziale, di manutenzione continua e di consumo energetico operativo significativamente più elevato a causa dei complessi sistemi di pompaggio. Un forno a muffola è una soluzione più economica e diretta.

Tempo di Processo e Vincoli

I cicli di riscaldamento in un forno a muffola sono generalmente più rapidi poiché non è necessario un lungo tempo di "pompa-giù" per creare il vuoto. Tuttavia, i forni sottovuoto eccellono nei tassi di raffreddamento controllato, che possono essere cruciali per ottenere proprietà specifiche del materiale.

Per quanto riguarda le dimensioni del campione, le camere in stile muffola possono generalmente ospitare campioni più grandi e voluminosi rispetto ai forni a tubo spesso utilizzati nelle applicazioni sottovuoto.

Controllo dell'Atmosfera

Questa è una distinzione critica. Un forno a muffola è ideale quando è necessario introdurre e mantenere un'atmosfera gassosa specifica a pressione positiva. Un forno sottovuoto è progettato esclusivamente per rimuovere l'atmosfera per raggiungere un vuoto di elevata purezza.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe basarsi interamente sulle proprietà chimiche del tuo materiale e sul risultato desiderato del trattamento termico.

- Se la tua priorità è il trattamento termico generale, l'incenerimento (ashing) o il test di materiali non reattivi: Un forno a muffola offre il percorso più economico e diretto verso un controllo preciso della temperatura.

- Se la tua priorità è la lavorazione di metalli altamente reattivi (come il titanio), la brasatura ad alta purezza o componenti di qualità medica: Un forno sottovuoto è inderogabile per prevenire un'ossidazione catastrofica.

- Se la tua priorità è applicare un ambiente gassoso specifico (ad esempio, cementazione) senza la necessità del vuoto: Un forno a muffola atmosferico è lo strumento giusto per il lavoro.

Comprendendo il principio fondamentale di isolamento contro rimozione, puoi scegliere con sicurezza lo strumento di lavorazione termica giusto per il tuo materiale specifico e il risultato desiderato.

Tabella Riassuntiva:

| Aspetto | Forno a Muffola | Forno Sottovuoto |

|---|---|---|

| Controllo della Contaminazione | Isolamento tramite camera sigillata | Rimozione dell'atmosfera tramite vuoto |

| Costo e Complessità | Costo inferiore, funzionamento più semplice | Costo superiore, complesso con sistemi a vuoto |

| Applicazioni | Trattamento termico, incenerimento, materiali non reattivi | Metalli reattivi, brasatura ad alta purezza, componenti medicali |

| Atmosfera | Possibile atmosfera gassosa controllata | Ambiente sottovuoto ultra-puro |

Hai bisogno di una guida esperta per selezionare il forno perfetto per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e atmosferici, oltre a sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza della tua lavorazione termica e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori