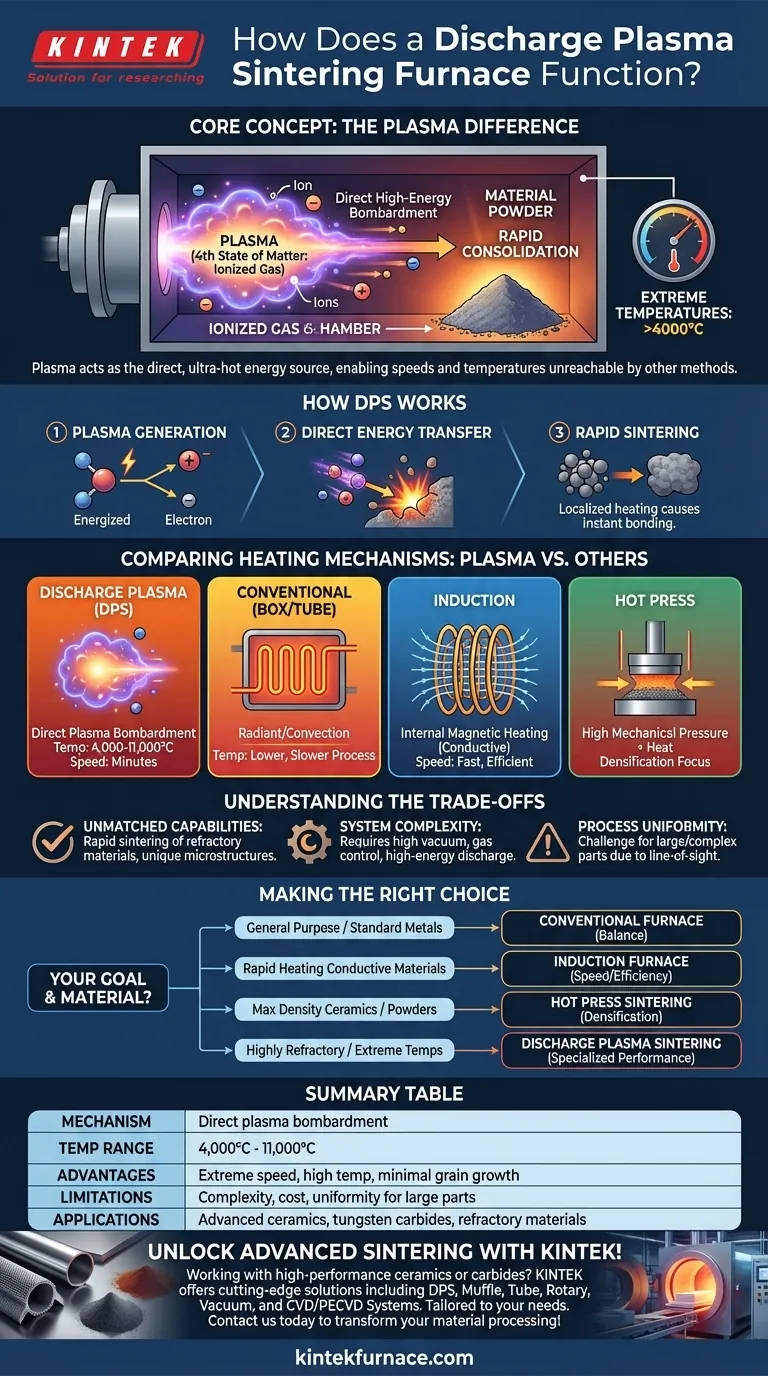

Alla base, un forno di sinterizzazione al plasma a scarica utilizza un gas superriscaldato e ionizzato—noto come plasma—per riscaldare e consolidare rapidamente i materiali. A differenza dei forni convenzionali che si basano su elementi riscaldanti a irraggiamento, questo metodo bombarda direttamente il materiale con plasma ad alta energia, raggiungendo temperature eccezionalmente elevate (spesso superiori a 4000°C) e accorciando drasticamente il processo di sinterizzazione.

La differenza fondamentale risiede nel meccanismo di riscaldamento. Mentre i forni tradizionali riscaldano l'ambiente della camera, e i forni a induzione riscaldano il materiale internamente, un forno a plasma a scarica utilizza il plasma stesso come fonte diretta e ultra-calda di trasferimento di energia, consentendo velocità e temperature irraggiungibili con altri metodi.

Come funziona fondamentalmente la sinterizzazione al plasma a scarica

Per comprendere questa tecnologia, dobbiamo innanzitutto distinguere la sua fonte di riscaldamento da tutti gli altri tipi di forni. La sua unicità deriva dalla creazione e applicazione del quarto stato della materia.

Il ruolo del plasma

Il plasma è spesso chiamato il quarto stato della materia, creato quando un gas viene energizzato al punto in cui i suoi elettroni vengono strappati dai loro atomi. Il risultato è un gas altamente attivato e ionizzato.

Questa nuvola di ioni ed elettroni è incredibilmente energetica e serve come strumento primario per il riscaldamento all'interno del forno.

Il meccanismo di sinterizzazione

In un forno a plasma a scarica, questo plasma viene generato all'interno di una camera a vuoto e diretto verso il materiale in polvere da sinterizzare.

Le particelle ad alta energia del plasma collidono con le superfici della polvere di materiale, trasferendo istantaneamente un'immensa energia cinetica e termica. Questo riscaldamento intenso e localizzato fa sì che le superfici delle particelle si leghino e si fondano, densificando il materiale in una massa solida.

Il vantaggio chiave: velocità e temperatura estreme

Il trasferimento diretto di energia dal plasma consente tassi di riscaldamento e temperature finali che vanno ben oltre le capacità della maggior parte degli altri forni.

Il raggiungimento di temperature tra 4.000°C e 11.000°C consente la sinterizzazione di materiali altamente refrattari, come ceramiche avanzate e carburi di tungsteno, in minuti anziché ore.

Confronto tra meccanismi di riscaldamento: Plasma vs. altri forni

La scelta di un forno dipende interamente dal materiale, dal risultato desiderato e dalle condizioni di processo richieste. Comprendere come la sinterizzazione al plasma differisce dagli altri metodi comuni è fondamentale per prendere una decisione informata.

Forni convenzionali (a scatola/a tubo)

Questi forni funzionano come un forno convenzionale. Utilizzano elementi riscaldanti a resistenza elettrica per riscaldare l'interno di una camera isolata.

Il calore viene trasferito al materiale indirettamente tramite irraggiamento e convezione. Questo processo è più lento, meno diretto e generalmente limitato a temperature inferiori rispetto ai metodi al plasma o a induzione.

Forni a induzione

I forni a induzione utilizzano un potente campo magnetico alternato per generare calore. Questo campo induce correnti parassite elettriche direttamente all'interno di un materiale conduttivo o di un crogiolo conduttivo.

La resistenza elettrica del materiale a queste correnti genera il calore. Questo è molto efficiente per i materiali conduttivi, ma è un principio fisico fondamentalmente diverso dal bombardamento superficiale del plasma.

Presse a caldo e forni di sinterizzazione a pressione

Questi metodi sono definiti dall'uso di alta pressione meccanica in combinazione con il calore, tipicamente all'interno di un vuoto o di un'atmosfera controllata.

Il loro obiettivo principale è pressare fisicamente le particelle di polvere insieme per favorire la densificazione, il che è particolarmente efficace per materiali come le ceramiche. Sebbene la sinterizzazione al plasma possa essere combinata con la pressione, la sua caratteristica distintiva è la sua unica fonte di riscaldamento, non l'applicazione di forza.

Comprendere i compromessi

Nessuna tecnologia è universalmente superiore. La sinterizzazione al plasma a scarica offre prestazioni incredibili ma comporta considerazioni specifiche.

Il vantaggio: capacità ineguagliabili

Per la lavorazione di materiali avanzati o refrattari che non sinterizzano efficacemente a temperature più basse, il plasma offre un chiaro vantaggio. La sua velocità consente anche la creazione di nuovi materiali con microstrutture uniche, minimizzando la crescita del grano.

La sfida: complessità del sistema

Queste non sono macchine semplici. Un forno a plasma a scarica richiede sistemi sofisticati per gestire l'alto vuoto, controllare il gas di processo e generare la scarica elettrica ad alta energia necessaria per creare il plasma. Questa complessità si traduce in costi iniziali e competenze operative più elevati.

La limitazione: uniformità del processo

Poiché il riscaldamento è dominato da un bombardamento diretto del plasma a vista, garantire una temperatura perfettamente uniforme su parti grandi o di forma complessa può essere una sfida. È più adatto per applicazioni in cui il riscaldamento superficiale intenso è il requisito primario.

Scegliere la soluzione giusta per il tuo obiettivo di sinterizzazione

La selezione della corretta tecnologia del forno richiede l'allineamento dello strumento con l'attività da svolgere. Il tuo materiale e il risultato desiderato sono i fattori più importanti.

- Se il tuo obiettivo principale è il trattamento termico generico o la sinterizzazione di metalli standard: un forno a scatola o a tubo convenzionale offre il miglior equilibrio tra costo e capacità.

- Se il tuo obiettivo principale è il riscaldamento rapido di materiali conduttivi: un forno a induzione offre eccellente velocità ed efficienza attraverso il riscaldamento interno diretto.

- Se il tuo obiettivo principale è raggiungere la massima densità in ceramiche o polveri: un forno di sinterizzazione a pressa a caldo è specificamente progettato per utilizzare la pressione meccanica per eliminare la porosità.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente refrattari a temperature estreme: un forno di sinterizzazione al plasma a scarica è lo strumento specializzato richiesto per le applicazioni più esigenti.

In definitiva, scegliere la giusta tecnologia di sinterizzazione significa abbinare il meccanismo di riscaldamento alla tua specifica sfida materiale.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Meccanismo di riscaldamento | Bombardamento diretto con plasma ad alta energia per un rapido trasferimento di energia |

| Intervallo di temperatura | Da 4.000°C a 11.000°C, consentendo la sinterizzazione di materiali refrattari |

| Vantaggi chiave | Velocità estrema (minuti contro ore), alte temperature, crescita minima del grano |

| Limitazioni | Complessità del sistema, costo più elevato, potenziale riscaldamento non uniforme per parti grandi |

| Applicazioni ideali | Ceramiche avanzate, carburi di tungsteno e altri materiali altamente refrattari |

Sblocca il Potere della Sinterizzazione Avanzata con KINTEK!

Stai lavorando con materiali ad alte prestazioni come ceramiche o carburi che richiedono temperature estreme e lavorazione rapida? KINTEK è specializzata in soluzioni all'avanguardia per forni ad alta temperatura, su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo opzioni avanzate tra cui forni di sinterizzazione al plasma a scarica, forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali, aumentando l'efficienza e l'innovazione nel tuo laboratorio.

Non lasciare che le sfide di sinterizzazione ti frenino—contattaci oggi stesso per discutere come le nostre soluzioni possono trasformare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS)? Migliorare le prestazioni termoelettriche nel solfuro di rame

- Perché la sinterizzazione al plasma a scintilla (SPS) è ottimale per le ceramiche Ti2AlN? Raggiungimento del 99,2% di purezza e massima densità

- Come si confronta un sistema di sinterizzazione a plasma di scintilla (SPS) con i forni tradizionali per le ceramiche Al2O3-TiC?

- Come fa il sistema di sinterizzazione a plasma a scintilla (SPS) a ottenere una sinterizzazione rapida a bassa temperatura? Ottimizzare le ceramiche Ti2AlN.

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini