In sintesi, una fornace dentale migliora la qualità dei restauri dentali fornendo un ambiente di controllo eccezionalmente preciso. Utilizza cicli di temperatura e atmosfere sottovuoto meticolosamente gestiti per trasformare materiali ceramici o in zirconia grezzi in un prodotto finale con resistenza, estetica e adattamento superiori, eliminando le imperfezioni che si verificano in condizioni meno controllate.

La funzione di una fornace dentale va ben oltre il semplice riscaldamento. È uno strumento di precisione che governa il processo microscopico di sinterizzazione, assicurando che i materiali in polvere si uniscano in un solido denso e non poroso che sia abbastanza forte per la funzione clinica ed esteticamente indistinguibile da un dente naturale.

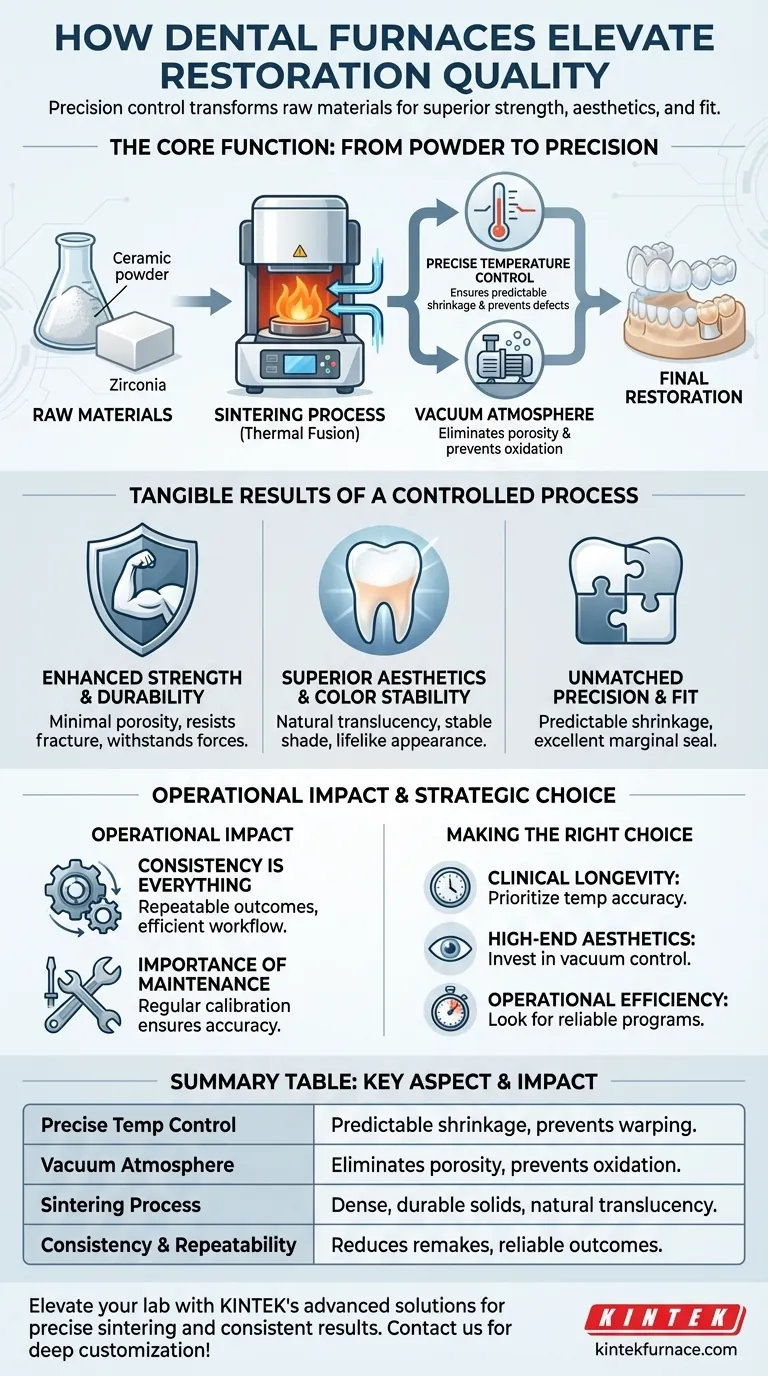

La funzione principale: dalla polvere alla protesi di precisione

Il compito principale di una fornace è gestire il processo di sinterizzazione. È qui che la qualità del restauro finale viene veramente decisa.

Che cos'è la sinterizzazione?

La sinterizzazione è un processo termico che fonde le particelle di un materiale, come la zirconia o la polvere ceramica, in una massa solida e coerente. Ciò si ottiene tramite calore e pressione, applicati appena al di sotto del punto di fusione del materiale.

Una sinterizzazione adeguata è ciò che conferisce a un restauro la sua densità, resistenza e dimensioni prevedibili finali.

Il ruolo critico del controllo della temperatura

La funzione più importante della fornace è la sua capacità di mantenere temperature esatte durante un ciclo di cottura. Anche deviazioni minime possono compromettere il restauro.

Il controllo accurato della temperatura assicura che il materiale si ritiri in modo prevedibile, raggiungendo le dimensioni finali corrette per un adattamento perfetto. Previene anche le sollecitazioni interne che possono portare a deformazioni o crepe, che sono fallimenti catastrofici.

Il potere di un'atmosfera sottovuoto

Molte fornaci di fascia alta operano sotto vuoto. Rimuovendo l'aria dalla camera di cottura, la fornace crea un ambiente ideale per i materiali ceramici.

Questo vuoto previene l'ossidazione, che può scolorire il restauro e creare un aspetto grigio e senza vita. Inoltre estrae l'aria intrappolata all'interno della ceramica, eliminando la porosità. Un restauro non poroso è significativamente più forte e più traslucido.

I risultati tangibili di un processo controllato

Il controllo preciso offerto da una fornace di qualità si traduce direttamente in benefici clinici ed estetici misurabili.

Resistenza e durata migliorate

Un restauro con porosità minima è intrinsecamente più forte. Eliminando i vuoti microscopici che agiscono come punti di stress, la fornace produce corone e ponti che possono resistere meglio alle immense forze della masticazione.

Ciò porta a restauri durevoli e di lunga durata con un rischio di frattura molto inferiore nel tempo.

Estetica superiore e stabilità del colore

L'ambiente sottovuoto è fondamentale per ottenere un'estetica dall'aspetto naturale. Prevenendo l'ossidazione, la fornace assicura che la tonalità programmata della ceramica rimanga fedele e stabile.

Ciò consente la creazione di restauri con la complessa traslucenza, il valore e la tonalità di un dente naturale, consentendo un'integrazione perfetta nel sorriso del paziente.

Precisione e adattamento ineguagliabili

Temperature costanti e velocità di riscaldamento e raffreddamento controllate portano a un restringimento prevedibile. Ciò consente ai tecnici dentali di progettare restauri con fiducia, sapendo che il prodotto finale corrisponderà al design digitale.

Il risultato è un'eccellente aderenza marginale, fondamentale per prevenire infiltrazioni, carie ricorrenti e irritazioni gengivali.

Comprendere l'impatto operativo

Sebbene la qualità clinica sia fondamentale, la scelta di una fornace ha anche significative implicazioni pratiche per un laboratorio o uno studio dentistico.

La coerenza è tutto

Una fornace di alta qualità offre risultati ripetibili e prevedibili. Questa coerenza è la base di un flusso di lavoro efficiente, riducendo la necessità di costose rifacimenti e aggiustamenti.

Quando un tecnico può fidarsi della fornace per eseguire un programma in modo impeccabile ogni volta, può concentrarsi sull'arte del restauro stesso.

L'importanza della manutenzione

La precisione di una fornace non è permanente. La calibrazione regolare dei suoi sensori di temperatura (termocoppia) è essenziale per garantire che continui a funzionare in modo accurato.

Trascurare la manutenzione può portare a un graduale declino della qualità, con restauri deboli, mal adattati o esteticamente scadenti.

Interno vs. Esterno

Portare una fornace internamente dà a uno studio dentistico il massimo controllo sulla qualità e sui tempi di consegna. Consente una migliore personalizzazione ed elimina i costi e i ritardi associati alla spedizione a un laboratorio esterno.

Tuttavia, ciò richiede anche un investimento nell'attrezzatura e nel personale qualificato necessario per utilizzarla in modo efficace.

Fare la scelta giusta per il tuo obiettivo

Le caratteristiche specifiche che privilegiano in una fornace dovrebbero allinearsi con gli obiettivi primari del tuo studio o laboratorio.

- Se il tuo obiettivo principale è la longevità clinica: dai priorità alle fornaci con comprovata precisione e coerenza della temperatura per massimizzare la resistenza del restauro e minimizzare la porosità.

- Se il tuo obiettivo principale è l'estetica di alto livello: investi in una fornace con eccellente controllo del vuoto e cicli programmabili per ottenere una stabilità del colore superiore e una traslucenza naturale.

- Se il tuo obiettivo principale è l'efficienza operativa: cerca fornaci che offrano programmi affidabili e ripetibili e cicli di raffreddamento più rapidi per aumentare la produttività senza sacrificare la qualità.

In definitiva, padroneggiare l'uso di una fornace dentale di alta qualità è un investimento diretto nella qualità delle cure che fornisci.

Tabella riassuntiva:

| Aspetto chiave | Impatto sulla qualità del restauro |

|---|---|

| Controllo preciso della temperatura | Assicura un restringimento prevedibile per un adattamento perfetto e previene deformazioni/crepe |

| Atmosfera sottovuoto | Elimina la porosità per una maggiore resistenza e previene l'ossidazione per un'estetica superiore |

| Processo di sinterizzazione | Trasforma le polveri in solidi densi e durevoli con traslucenza simile a quella del dente naturale |

| Coerenza e ripetibilità | Riduce le rilavorazioni, migliora l'efficienza del flusso di lavoro e garantisce risultati affidabili |

Aumenta le capacità del tuo laboratorio dentale con le soluzioni avanzate di fornaci dentali di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo fornaci ad alta temperatura su misura per sinterizzazione precisa, controllo del vuoto e risultati costanti. I nostri prodotti, tra cui fornaci a muffola, a tubo e a vuoto, sono progettati per soddisfare le tue esigenze uniche di resistenza, estetica ed efficienza. Contattaci oggi per discutere come la nostra profonda personalizzazione può migliorare la qualità dei tuoi restauri e aumentare il successo del tuo studio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio