I forni di sinterizzazione per zirconia moderni sono progettati per gestire le interruzioni di corrente attraverso una funzione critica nota come recupero da interruzione di corrente o funzione di memoria. Questo sistema registra continuamente l'avanzamento del ciclo di sinterizzazione, inclusa la temperatura corrente, la velocità di rampa e il tempo trascorso. Se si verifica un'interruzione di corrente, il forno conserva questi dati e, al ripristino dell'alimentazione, può riprendere il ciclo precisamente dal punto di interruzione, evitando un ciclo fallito costoso.

Il rischio principale di un'interruzione di corrente durante la sinterizzazione è un restauro rovinato, che comporta spreco di materiali e notevole perdita di tempo. I forni moderni sono progettati per mitigare questo rischio con una funzione di memoria che consente di riprendere il ciclo senza interruzioni, garantendo l'integrità della protesi in zirconia finale e proteggendo l'investimento del vostro laboratorio.

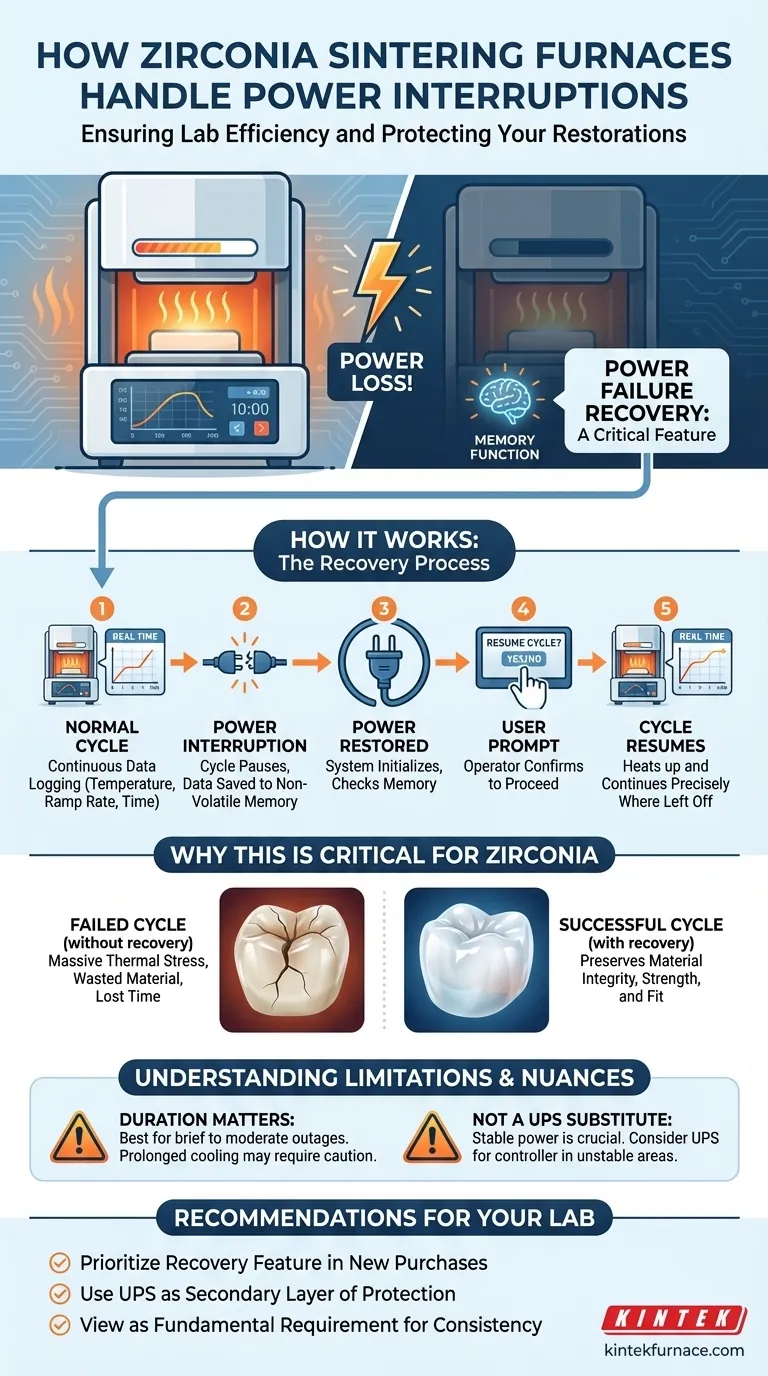

Come Funziona il Recupero da Interruzione di Corrente

La capacità di recuperare da un blackout non è una comodità secondaria; è una funzione fondamentale del sofisticato controllore di processo del forno. Questa tecnologia è essenziale per garantire risultati prevedibili e di successo.

Il Ruolo della Memoria Interna

Il cuore di questa funzione è un controllore di bordo con memoria non volatile. Questo controllore agisce come il cervello del forno, salvando costantemente lo stato del programma di sinterizzazione attivo.

Ogni parametro critico viene registrato in tempo reale. Ciò significa che il forno sa esattamente a che punto della curva di temperatura si trovava quando è stata interrotta l'alimentazione.

Il Processo di Ripresa

Quando l'alimentazione viene ripristinata, il sistema di controllo del forno si inizializza immediatamente. Verifica la sua memoria e rileva che un ciclo attivo è stato interrotto.

In genere, all'utente viene presentato un messaggio sullo schermo touch, che chiede se riprendere il ciclo. Ciò conferisce all'operatore il controllo finale, consentendogli di procedere con il recupero o di annullare il ciclo, se necessario. Una volta confermato, il forno riattiva i suoi elementi riscaldanti e continua il programma esattamente da dove si era interrotto.

Perché È Critico per la Zirconia

La sinterizzazione è un processo termicamente sensibile che determina le proprietà fisiche finali della zirconia, inclusa la sua resistenza, traslucenza e adattamento marginale.

Un ciclo incompleto o una ripartenza impropria da uno stato freddo introdurrebbe un massiccio stress termico, garantendo quasi una frattura o una deformazione del restauro. La funzione di memoria assicura che la curva di riscaldamento e raffreddamento attentamente progettata sia completata come previsto, preservando l'integrità del materiale.

Comprendere i Limiti e le Sfumature

Sebbene sia altamente efficace, la funzione di recupero dell'alimentazione non è una soluzione magica. Comprendere i suoi limiti è fondamentale per gestire il rischio operativo del vostro laboratorio.

La Durata dell'Interruzione

La funzione di ripresa è progettata per gestire interruzioni di corrente brevi o moderate. Se un'interruzione dura molte ore e il restauro si raffredda in modo significativo, riprendere una rampa ad alta temperatura potrebbe teoricamente introdurre uno shock termico.

Sebbene il controllore del forno possa eseguire il comando, l'operatore dovrebbe usare il proprio giudizio. Per interruzioni estremamente prolungate, potrebbe essere più sicuro sacrificare il singolo lotto piuttosto che rischiare un risultato imprevedibile.

Non Sostituisce un'Alimentazione Stabile

Questa funzione fornisce una rete di sicurezza, ma non sostituisce la necessità di un'alimentazione elettrica stabile. Nelle strutture soggette a frequenti cali di tensione o fluttuazioni di corrente, l'arresto e l'avvio costanti possono sottoporre a stress eccessivo gli elementi riscaldanti e i relè del forno a lungo termine.

Per i laboratori in tali ambienti, collegare il sistema di controllo del forno (non gli elementi riscaldanti ad alto assorbimento) a un piccolo gruppo di continuità (UPS) può essere una saggia precauzione secondaria. Ciò garantisce che il "cervello" del forno rimanga alimentato e possa gestire lo spegnimento e il recupero in modo fluido.

La Funzione Varia in Base al Modello

Il recupero da interruzione di corrente è ormai una caratteristica standard sulla maggior parte dei forni di sinterizzazione moderni di alta qualità. Tuttavia, potrebbe essere assente sui modelli più vecchi o più semplici, di prezzo economico. Nella valutazione delle attrezzature, questa dovrebbe essere considerata una caratteristica non negoziabile per qualsiasi laboratorio odontotecnico professionale.

Fare la Scelta Giusta per il Vostro Laboratorio

Questa singola funzione incide direttamente sull'efficienza, sulla redditività e sulla capacità del vostro laboratorio di rispettare le scadenze. Utilizzate queste informazioni per guidare le vostre decisioni sulle attrezzature.

- Se la vostra priorità principale è la mitigazione del rischio: Assicuratevi che qualsiasi forno che considerate elenchi esplicitamente il "recupero da interruzione di corrente" o il "ripristino del ciclo dalla memoria" come specifica chiave.

- Se operate in una zona con alimentazione instabile: Considerate la funzione di recupero come la vostra difesa principale e valutate un piccolo UPS per il controllore del forno come livello secondario di protezione.

- Se state valutando l'acquisto di un nuovo forno: Considerate questa funzione non come un lusso, ma come un requisito fondamentale per proteggere il vostro investimento in materiali e garantire risultati clinici coerenti.

Comprendendo come i forni moderni proteggono dalla perdita di alimentazione, potete garantire che il flusso di lavoro di produzione del vostro laboratorio rimanga resiliente, prevedibile e protetto da interruzioni costose.

Tabella Riassuntiva:

| Funzione | Vantaggio |

|---|---|

| Recupero da Interruzione di Corrente | Riprende il ciclo di sinterizzazione dal punto di interruzione, prevenendo lotti falliti |

| Registrazione Dati in Tempo Reale | Registra continuamente temperatura, velocità di rampa e tempo per un recupero preciso |

| Controllo Utente | Consente all'operatore di confermare la ripresa o annullare il ciclo tramite touchscreen |

| Limitazioni | Gestisce interruzioni brevi; interruzioni prolungate possono richiedere il giudizio dell'operatore |

| Raccomandazioni | Essenziale per i laboratori; abbinare a UPS in aree con alimentazione instabile per protezione aggiuntiva |

Salvaguardate la produttività e gli investimenti del vostro laboratorio odontotecnico con le soluzioni di sinterizzazione avanzate di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura affidabili, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, minimizzando i rischi derivanti da interruzioni di corrente. Contattateci oggi stesso per discutere come i nostri forni possono migliorare l'efficienza del vostro laboratorio e proteggere i vostri restauri in zirconia!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza