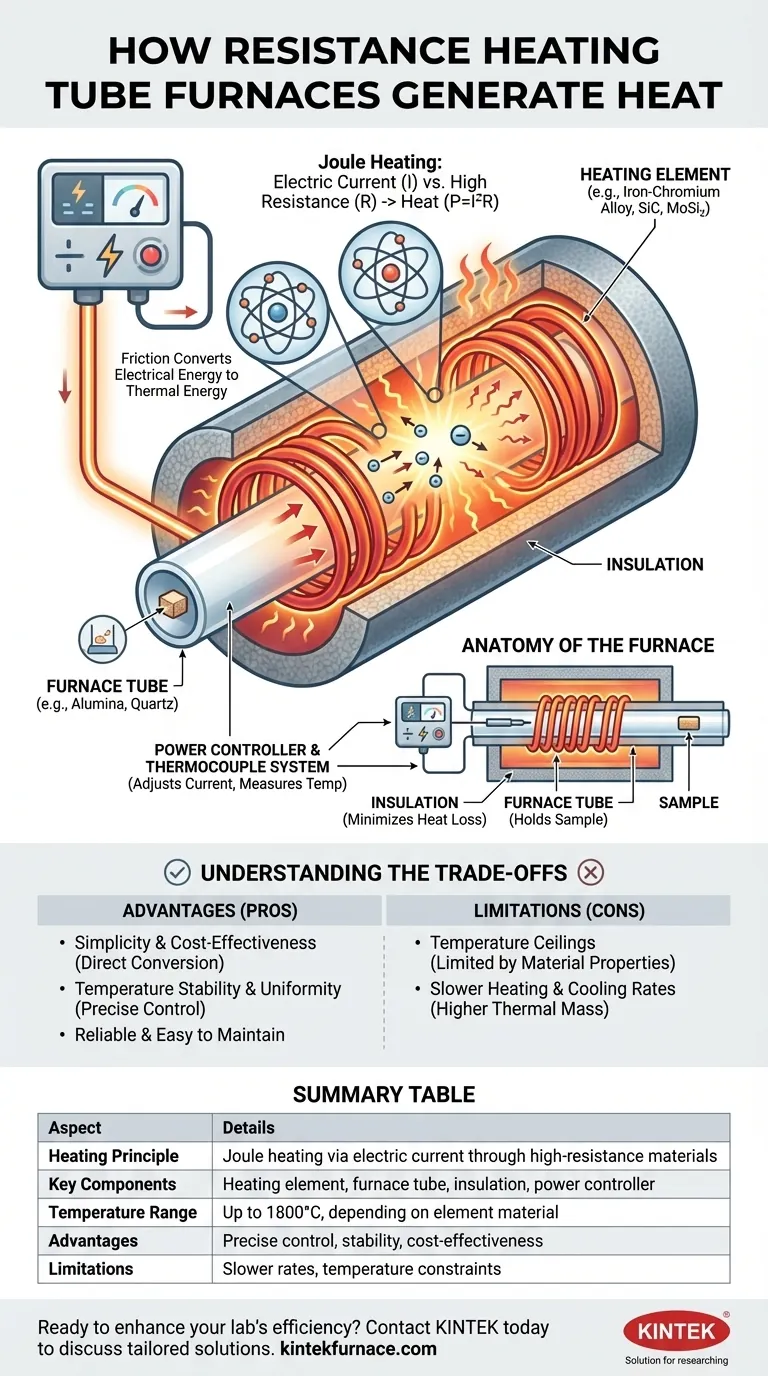

Nel loro nucleo, i forni a tubo a resistenza operano su un principio semplice e affidabile noto come riscaldamento Joule. Una corrente elettrica viene fatta passare attraverso un elemento riscaldante appositamente progettato, tipicamente un filo di lega ferro-cromo, che presenta un'elevata resistenza elettrica. Questa resistenza converte direttamente l'energia elettrica in energia termica, generando il calore preciso richiesto per il processo.

Il meccanismo fondamentale è la conversione controllata dell'energia elettrica in calore. Forzando l'elettricità attraverso un materiale che resiste al suo flusso, il forno genera una fonte di alta temperatura prevedibile e stabile.

Il Principio Fondamentale: Riscaldamento Joule

Il riscaldamento Joule, o riscaldamento resistivo, è il fenomeno fisico alla base del funzionamento di questi forni. Descrive la relazione tra elettricità, resistenza e generazione di calore.

Conversione dell'Elettricità in Calore

Quando una corrente elettrica fluisce attraverso un materiale, gli elettroni in movimento collidono con gli atomi di quel materiale. In un materiale ad alta resistenza, queste collisioni sono frequenti ed energetiche. Questo attrito a livello atomico trasferisce energia cinetica dagli elettroni agli atomi, facendoli vibrare più intensamente, cosa che noi percepiamo come un aumento della temperatura.

Il Ruolo dell'Elemento Riscaldante

L'elemento riscaldante del forno è il componente in cui avviene questa conversione di energia. Non è realizzato con un conduttore tipico come il rame, progettato per far passare la corrente con minima resistenza. È invece realizzato con un materiale scelto appositamente per la sua elevata resistenza elettrica.

La Fisica della Generazione di Calore

La quantità di calore generato è definita dalla formula P = I²R, dove P è la potenza (calore), I è la corrente elettrica e R è la resistenza. Ciò mostra che l'emissione di calore aumenta esponenzialmente con la corrente, consentendo un controllo preciso della temperatura tramite l'alimentatore.

Anatomia di un Forno a Tubo a Resistenza

Sebbene il principio sia semplice, la sua applicazione pratica coinvolge alcuni componenti chiave che lavorano in concerto per creare un ambiente termico controllato.

Il Materiale dell'Elemento Riscaldante

Come notato, questi elementi sono spesso realizzati in una lega ferro-cromo (come Kanthal) o altri materiali come carburo di silicio (SiC) e disiliciuro di molibdeno (MoSi₂). Questi materiali sono ideali perché non solo hanno un'elevata resistenza, ma possiedono anche un alto punto di fusione e formano uno strato ossido protettivo stabile che impedisce loro di degradarsi a temperature estreme.

Il Tubo del Forno e l'Isolamento

L'elemento riscaldante è tipicamente avvolto in scanalature a spirale all'esterno di un tubo ceramico per forni. Questo tubo, spesso realizzato in allumina o quarzo, contiene il campione in lavorazione. L'intero assemblaggio è poi racchiuso in isolamento termico di alta qualità, che minimizza la perdita di calore e garantisce che l'energia sia diretta in modo efficiente nella camera del forno.

L'Alimentatore e il Controllore

Un sofisticato controllore di potenza e un sistema a termocoppia sono fondamentali per il funzionamento. La termocoppia misura la temperatura all'interno del forno e invia un feedback al controllore. Il controllore regola quindi la corrente elettrica che fluisce verso l'elemento riscaldante per mantenere con precisione la temperatura di riferimento desiderata.

Comprendere i Compromessi

Il riscaldamento a resistenza è una tecnologia dominante per una ragione, ma è essenziale comprenderne i vantaggi e i limiti.

Vantaggio: Semplicità ed Efficienza dei Costi

La conversione diretta dell'elettricità in calore è un processo meccanicamente semplice e diretto. Ciò si traduce in forni altamente affidabili, facili da mantenere e generalmente più convenienti di quelli che utilizzano altri metodi di riscaldamento come induzione o microonde.

Vantaggio: Stabilità e Uniformità della Temperatura

Se ben progettati, i forni a resistenza offrono eccellente stabilità della temperatura e una zona calda uniforme. La capacità di sintonizzare finemente la corrente elettrica consente un controllo della temperatura eccezionalmente preciso, fondamentale per processi scientifici e industriali sensibili.

Limite: Limiti di Temperatura

La temperatura massima raggiungibile di un forno a resistenza è fondamentalmente limitata dalle proprietà del materiale dell'elemento riscaldante. Quando ci si avvicina al punto di fusione o alla temperatura massima di esercizio dell'elemento, questo si degrada e alla fine si guasta.

Limite: Velocità di Riscaldamento e Raffreddamento Più Lente

Rispetto a tecnologie come il riscaldamento a induzione, i forni a resistenza hanno una massa termica maggiore (dovuta agli elementi e all'isolamento). Ciò significa che generalmente impiegano più tempo per riscaldarsi fino alla temperatura target e per raffreddarsi, il che può essere un fattore nelle applicazioni ad alto rendimento.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi principi ti consente di selezionare e far funzionare un forno che si allinea ai tuoi obiettivi specifici.

- Se la tua attenzione principale è il controllo preciso e la stabilità della temperatura: Il riscaldamento a resistenza è una scelta eccellente, offrendo uno dei metodi di riscaldamento più stabili e uniformi disponibili.

- Se la tua attenzione principale è raggiungere temperature ultra-elevate (superiori a 1800°C): Devi assicurarti che il materiale dell'elemento riscaldante (ad esempio, MoSi₂) sia classificato per il tuo obiettivo, poiché questo è il fattore limitante principale.

- Se la tua attenzione principale è il budget e l'affidabilità per l'uso generico: Il design collaudato e la semplicità dei forni a tubo a resistenza li rendono un cavallo di battaglia insostituibile per la maggior parte degli ambienti di laboratorio e di produzione su piccola scala.

Comprendendo come vengono sfruttati l'elettricità e la resistenza dei materiali, puoi sfruttare meglio questa tecnologia potente e versatile.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio di Riscaldamento | Riscaldamento Joule tramite corrente elettrica attraverso materiali ad alta resistenza |

| Componenti Chiave | Elemento riscaldante (es. lega ferro-cromo), tubo del forno, isolamento, controllore di potenza |

| Intervallo di Temperatura | Fino a 1800°C, a seconda del materiale dell'elemento |

| Vantaggi | Controllo preciso, stabilità della temperatura, convenienza, affidabilità |

| Limitazioni | Velocità di riscaldamento/raffreddamento più lente, vincoli sul limite di temperatura |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni affidabili ad alta temperatura? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che soddisfino le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possono guidare il tuo successo!

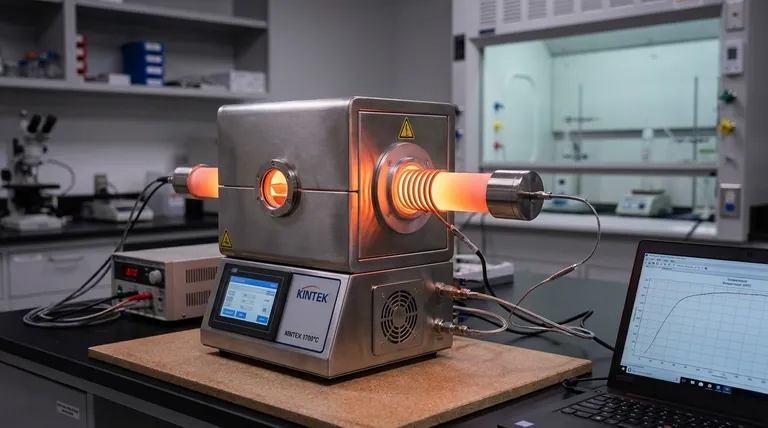

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%