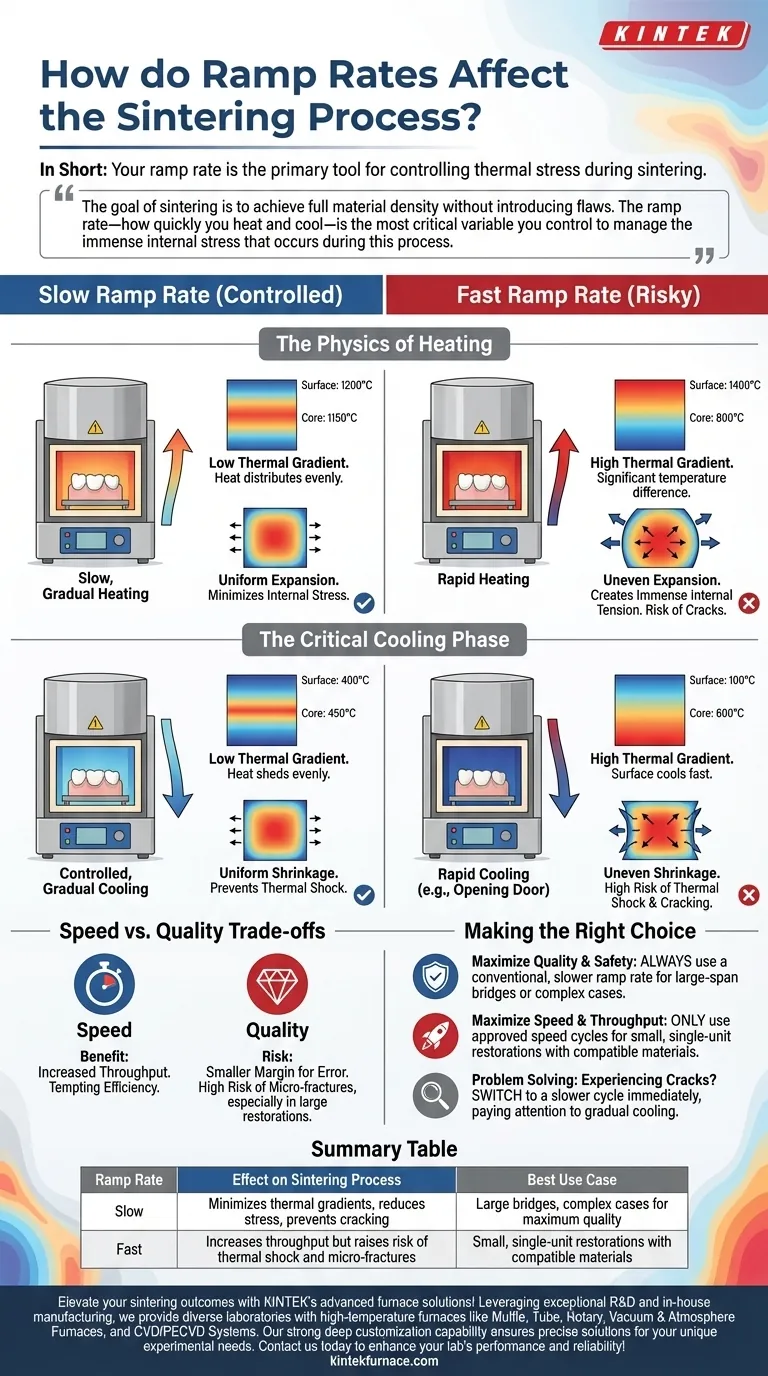

In sintesi, la velocità di rampa è lo strumento principale per controllare lo stress termico durante la sinterizzazione. Una velocità di riscaldamento e raffreddamento lenta e graduale consente all'energia termica di distribuirsi uniformemente in tutto il restauro, riducendo al minimo lo stress interno e prevenendo la formazione di crepe. Al contrario, una velocità di rampa rapida crea una significativa differenza di temperatura tra la superficie e il nucleo, introducendo uno stress che può compromettere l'integrità finale del pezzo.

L'obiettivo della sinterizzazione è raggiungere la piena densità del materiale senza introdurre difetti. La velocità di rampa, ovvero la rapidità con cui si riscalda e si raffredda, è la variabile più critica che si controlla per gestire l'enorme stress interno che si verifica durante questo processo, influenzando direttamente la resistenza finale e il successo del restauro.

La Fisica del Riscaldamento e dello Stress

La sfida fondamentale nella sinterizzazione è gestire come un oggetto solido risponde a un rapido cambiamento di temperatura. Questo è governato dai principi fondamentali del trasferimento di calore e della scienza dei materiali.

Il Problema dei Gradienti di Temperatura

Quando un forno inizia a riscaldarsi, la superficie esterna del restauro si riscalda per prima. L'interno, o nucleo, rimane indietro.

Questa differenza di temperatura tra la superficie e il nucleo è nota come gradiente termico.

Come i Gradienti Creano Stress

Quando la zirconia si riscalda, si espande. Se la superficie è significativamente più calda del nucleo, tenta di espandersi più di quanto l'interno ancora freddo permetta.

Questo conflitto tra la superficie in espansione e il nucleo stabile crea un'immensa tensione interna. Se questo stress supera la resistenza del materiale nel suo stato pre-sinterizzato ("verde"), si formeranno crepe microscopiche o addirittura macroscopiche.

Perché una Velocità di Rampa Lenta Funziona

Una velocità di rampa lenta dà al calore il tempo di condursi dalla superficie al nucleo del restauro.

Ciò mantiene basso il gradiente termico, assicurando che l'intera unità si riscaldi ed espanda in modo più uniforme. Ciò riduce drasticamente lo stress interno ed è il modo più sicuro per prevenire le crepe.

La Fase Critica di Raffreddamento

Il rischio di danno termico è altrettanto elevato durante il raffreddamento quanto durante il riscaldamento, ed è spesso la parte più trascurata del processo.

Il Raffreddamento è il Riscaldamento al Contrario

Quando il forno si raffredda, la superficie del restauro disperde calore e inizia a contrarsi più velocemente del nucleo ancora caldo.

Ciò crea un altro gradiente termico e una nuova serie di stress interni. L'esterno che si restringe sta ora tirando contro un nucleo espanso, creando ancora una volta tensione.

Il Pericolo dello Shock Termico

Un raffreddamento rapido è la causa principale dello shock termico. Ciò si verifica quando la differenza di temperatura è così grande che lo stress risultante provoca la rottura istantanea del materiale.

Aprire troppo presto lo sportello del forno per accelerare il raffreddamento è una causa comune di questo tipo di guasto. Una rampa di raffreddamento controllata e graduale è essenziale affinché il restauro si contragga in modo uniforme.

Comprendere i Compromessi: Velocità vs. Qualità

In qualsiasi ambiente di produzione, il tempo è un fattore critico. Ciò crea una tensione naturale tra la velocità del ciclo di sinterizzazione e la qualità del risultato.

Il Fascino della Sinterizzazione Veloce

Il chiaro vantaggio di una velocità di rampa veloce è la rapidità. I cicli di sinterizzazione rapida possono aumentare drasticamente la produttività giornaliera di un laboratorio, consentendo di completare più casi.

Questi cicli sono allettanti per la loro efficienza, ma operano con un margine di errore molto più ridotto.

Il Rischio Inerente della Velocità

Una velocità di rampa veloce, per definizione, massimizza il gradiente termico. Sebbene i materiali in zirconia moderni e i forni siano ingegnerizzati meglio per resistere a ciò, il rischio di indurre stress e microfratture è intrinsecamente più elevato.

Questo rischio è amplificato con restauri più spessi o ponti ad ampia campata, dove il gradiente termico sarà ancora più pronunciato.

Quando Più Lento è Non Negoziabile

Per restauri più grandi e multi-unità, una velocità di rampa lenta e convenzionale è l'unico modo per mitigare il rischio in modo affidabile.

Maggiore è la massa della zirconia, più tempo impiega il calore a penetrare uniformemente. L'utilizzo di un ciclo veloce su un ponte grande garantisce quasi un gradiente termico significativo e un'alta probabilità di guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione sulla velocità di rampa dovrebbe essere deliberata in base alle caratteristiche del restauro e alle tue priorità operative.

- Se la tua attenzione principale è la massima qualità e sicurezza: Utilizza sempre una velocità di rampa convenzionale e più lenta, specialmente per ponti ad ampia campata o casi anteriori complessi e di alto valore.

- Se la tua attenzione principale è la velocità e la produttività: Utilizza cicli di sinterizzazione rapida approvati dal produttore solo con zirconia compatibile e limitati a restauri più piccoli e a singola unità dove il rischio di grandi gradienti termici è minimo.

- Se stai riscontrando crepe o scheggiature inspiegabili: La tua velocità di rampa è la prima variabile da indagare. Passa immediatamente a un ciclo più lento, prestando particolare attenzione a una fase di raffreddamento graduale, per vedere se il problema si risolve.

In definitiva, controllare la velocità di rampa significa gestire il rischio per garantire risultati prevedibili, ad alta resistenza ed estetici per ogni caso.

Tabella Riassuntiva:

| Velocità di Rampa | Effetto sul Processo di Sinterizzazione | Caso d'Uso Migliore |

|---|---|---|

| Lenta | Minimizza i gradienti termici, riduce lo stress, previene le crepe | Ponti grandi, casi complessi per la massima qualità |

| Veloce | Aumenta la produttività ma aumenta il rischio di shock termico e microfratture | Restauri piccoli e a singola unità con materiali compatibili |

Migliora i tuoi risultati di sinterizzazione con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ottenere un controllo termico superiore e restauri impeccabili. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità