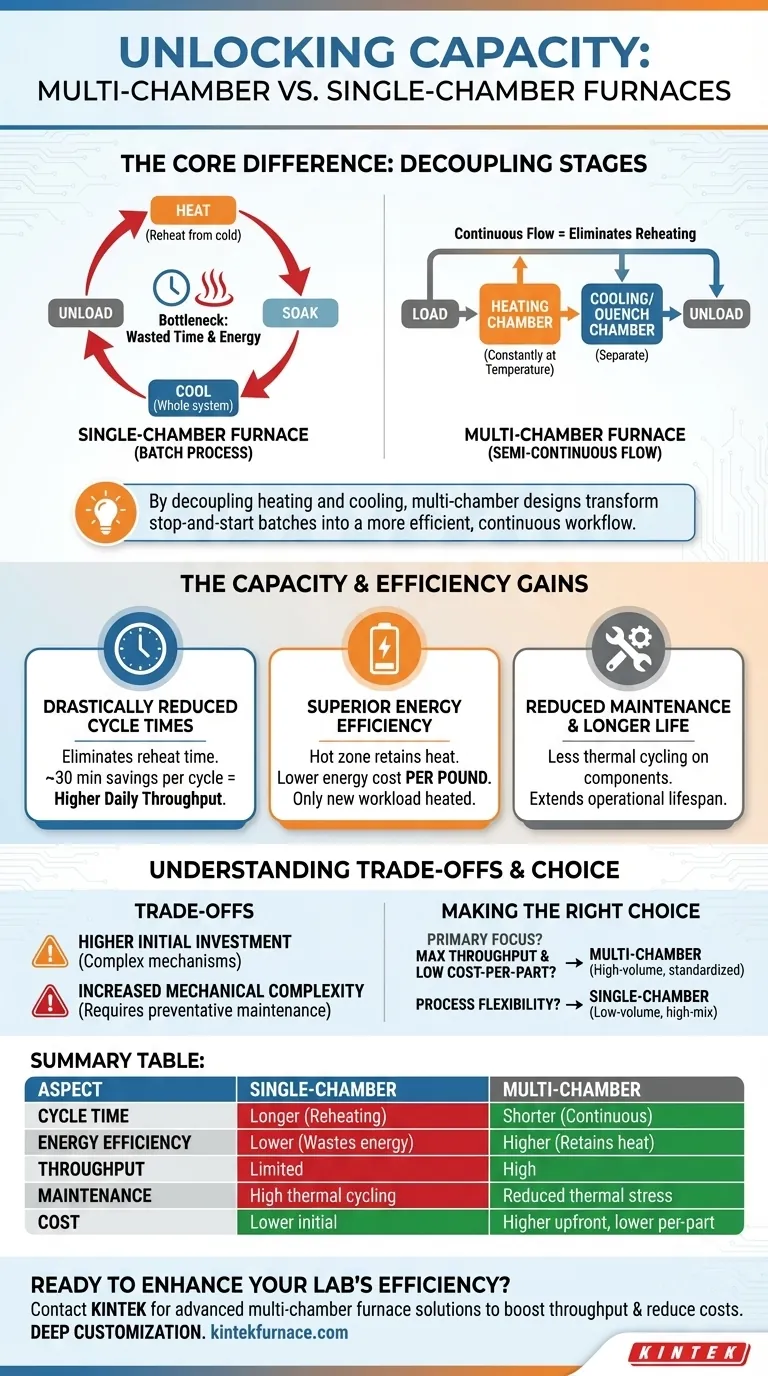

Alla base, i forni multicamera ottengono significativi vantaggi in termini di capacità separando fisicamente le fasi di riscaldamento e raffreddamento di un processo termico. A differenza di un forno monocamera che deve raffreddarsi e riscaldarsi tra ogni lotto, un design multicamera mantiene la sua zona di riscaldamento costantemente in temperatura, eliminando un enorme collo di bottiglia e consentendo un flusso continuo di materiale. Questo semplice cambiamento architetturale è la fonte dei suoi guadagni in termini di produttività, efficienza energetica e durata operativa.

Scollegando i processi di riscaldamento e raffreddamento, un forno multicamera trasforma un'operazione a lotti intermittente in un flusso di lavoro semiprocessivo molto più efficiente. Questo cambiamento fondamentale è ciò che sblocca la sua capacità superiore e i costi operativi inferiori.

Il Principio Fondamentale: Disaccoppiare le Fasi del Processo

Per comprendere il vantaggio, è necessario prima confrontare il flusso di lavoro di un forno monocamera con quello di un sistema multicamera.

Il Collo di Bottiglia della Monocamera

In un forno tradizionale monocamera (o "a lotti"), l'intero processo avviene in un unico luogo. Il carico di lavoro viene caricato, la camera viene riscaldata alla temperatura target, il materiale viene mantenuto, e quindi l'intero sistema — forno e carico di lavoro — viene raffreddato prima che il lotto successivo possa iniziare.

Questo ciclo crea due grandi inefficienze: tempo sprecato ed energia sprecata. Il forno deve essere completamente riscaldato per ogni nuovo carico, un processo che consuma una parte significativa del tempo totale del ciclo.

Il Vantaggio della Multicamera: Un Flusso Continuo

Un forno multicamera funziona più come una catena di montaggio. Tipicamente è costituito da una camera di carico, una camera di riscaldamento dedicata e una camera di raffreddamento o tempra separata.

La camera di riscaldamento viene portata in temperatura e vi rimane. Un carico di lavoro si sposta dall'area di carico nella zona calda, viene elaborato e quindi si sposta nella camera di raffreddamento separata. Mentre quel carico si raffredda, il successivo può immediatamente entrare nella camera di riscaldamento già calda.

Svelare i Vantaggi in Termini di Capacità ed Efficienza

Questo modello a flusso continuo crea una cascata di benefici operativi che contribuiscono direttamente a una maggiore capacità e a costi inferiori.

Tempi di Ciclo Drasticamente Ridotti

Il vantaggio più diretto è una significativa riduzione del tempo totale di ciclo per lotto. Il tempo speso per riscaldare la struttura del forno da una bassa temperatura viene completamente eliminato.

Ad esempio, riscaldare un carico da 1.000 libbre potrebbe richiedere 90 minuti in un forno che parte da freddo, ma solo 60 minuti in una camera preriscaldata. Questo risparmio di 30 minuti su ogni ciclo si traduce direttamente in una maggiore produttività giornaliera o settimanale.

Efficienza Energetica Superiore

L'energia non viene più sprecata per riscaldare migliaia di libbre di isolamento, elementi riscaldanti e il guscio d'acciaio del forno per ogni lotto. La stragrande maggioranza dell'energia termica viene trattenuta nella zona calda.

L'unico input energetico significativo è quello richiesto per riscaldare il nuovo carico di lavoro (la "carica"). Ciò si traduce in un costo energetico drammaticamente inferiore per libbra di materiale lavorato, una metrica critica per qualsiasi operazione ad alto volume.

Manutenzione Ridotta e Durata dei Componenti Maggiore

Il ciclaggio termico—la ripetuta espansione e contrazione dovuta al riscaldamento e al raffreddamento—è una causa primaria di usura e guasti per i componenti del forno come elementi riscaldanti, isolamento e saldature strutturali.

Poiché la camera di riscaldamento in un sistema multicamera rimane a una temperatura elevata stabile, subisce quasi nessun ciclaggio termico. Ciò riduce significativamente i costi di manutenzione e prolunga la vita operativa dei componenti più critici e costosi del forno.

Comprendere i Compromessi

Sebbene potente, il design multicamera non è universalmente superiore. I suoi vantaggi comportano chiari compromessi che devono essere considerati.

Investimento Iniziale Più Elevato

I forni multicamera sono sistemi meccanicamente più complessi. Coinvolgono porte interne, guarnizioni e meccanismi di trasferimento tra le camere, portando a un costo di capitale iniziale più elevato rispetto a un forno monocamera più semplice di dimensioni simili.

Aumentata Complessità Meccanica

Mentre la manutenzione dello stress termico è ridotta, la manutenzione meccanica potrebbe aumentare. Le guarnizioni, le porte e i sistemi di trasporto che consentono il flusso di lavoro continuo sono ulteriori punti di potenziale guasto che richiedono un programma di manutenzione preventiva coerente.

Più Adatto per la Produzione Standardizzata

Il vantaggio principale di un forno multicamera si realizza nella produzione ad alto volume di parti simili con profili di tempo e temperatura costanti. Per un'officina o un laboratorio di ricerca e sviluppo che elabora un'ampia varietà di parti con diversi cicli di trattamento termico, la flessibilità e il costo inferiore di un forno monocamera potrebbero essere più appropriati.

Fare la Scelta Giusta per la Tua Operazione

La scelta tra un forno monocamera e multicamera dipende interamente dai tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è la massima produttività e il basso costo per pezzo: Il forno multicamera è la scelta definitiva per la produzione ad alto volume e standardizzata.

- Se il tuo obiettivo principale è la flessibilità del processo per carichi di lavoro vari: Un forno monocamera offre una maggiore adattabilità per ambienti a basso volume e alta varietà come officine o laboratori di ricerca e sviluppo.

- Se il tuo obiettivo principale è l'affidabilità operativa a lungo termine: Il design multicamera riduce lo stress termico sui componenti principali ma richiede una manutenzione diligente dei suoi sistemi meccanici.

In definitiva, comprendere questa fondamentale differenza di design ti consente di selezionare lo strumento giusto per la tua specifica strategia di produzione.

Tabella riassuntiva:

| Aspetto | Forno Monocamera | Forno Multicamera |

|---|---|---|

| Tempo di Ciclo | Più lungo a causa del riscaldamento | Più breve con flusso continuo |

| Efficienza Energetica | Minore, spreca energia nel riscaldamento | Maggiore, trattiene il calore nella zona calda |

| Produttività | Limitata dalla lavorazione a lotti | Elevata, ideale per la produzione standardizzata |

| Manutenzione | Usura elevata da ciclaggio termico | Stress termico ridotto, maggiore durata |

| Costo | Investimento iniziale inferiore | Costo iniziale più elevato, costo per pezzo inferiore |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni avanzate per forni? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e in Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni multicamera possono aumentare la tua produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura