Alla base, le tecnologie avanzate di miscelazione e trasporto migliorano le prestazioni dei forni rotanti modificando radicalmente il modo in cui il materiale interagisce con il calore e l'atmosfera del processo. Invece di una semplice caduta passiva, questi sistemi gestiscono attivamente il flusso del materiale per massimizzare il trasferimento di calore e massa, il che a sua volta riduce i tempi di processo, aumenta l'utilizzo del volume e garantisce un prodotto finale altamente uniforme. Ciò consente progetti di forni più piccoli ed efficienti che possono superare unità più grandi e meno sofisticate.

La sfida centrale in qualsiasi forno rotante è superare la caduta inefficiente e passiva del materiale. Le tecnologie avanzate di miscelazione e trasporto risolvono questo problema trasformando il forno da un semplice contenitore in un ambiente ingegnerizzato che forza attivamente ogni particella a essere processata in modo uniforme.

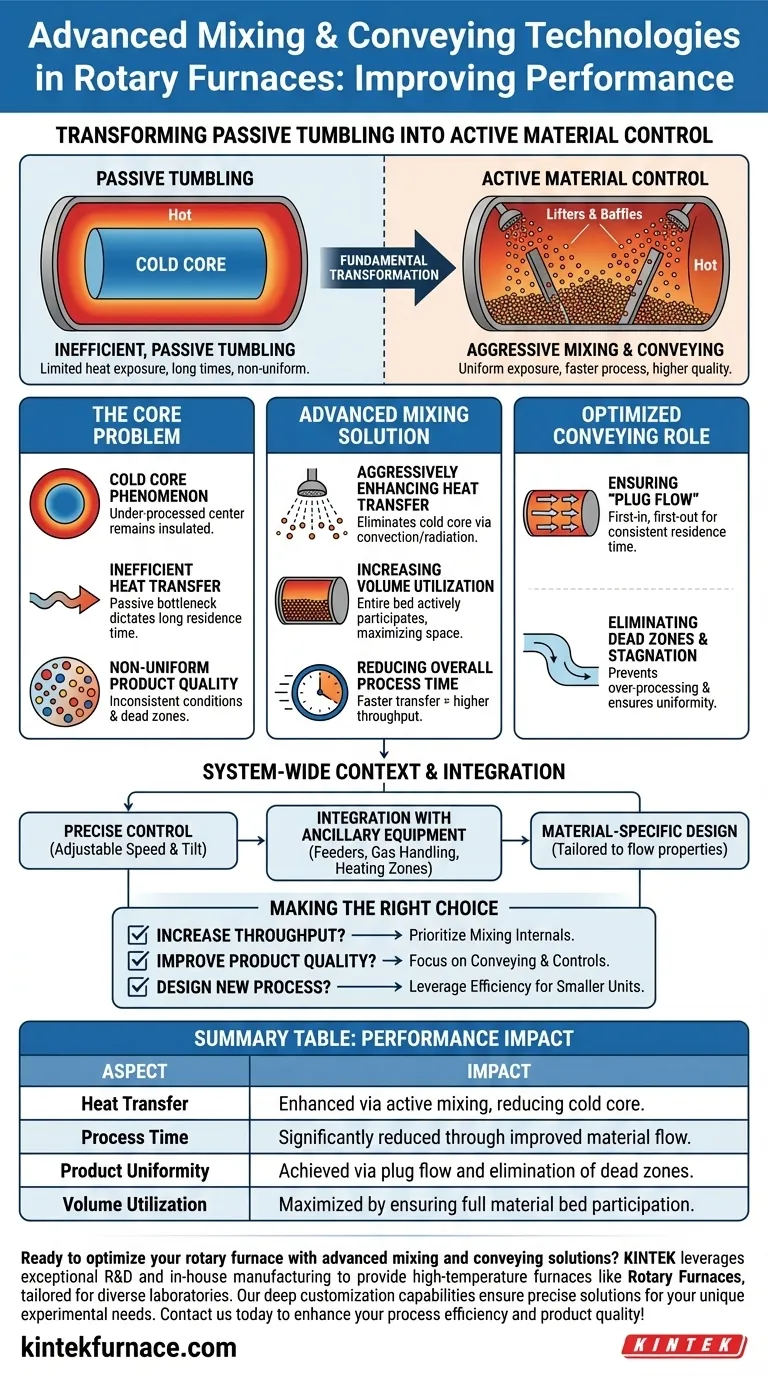

Il problema centrale: limiti della caduta passiva

In un forno rotante di base, il materiale si limita a cadere su se stesso mentre il tamburo ruota. Questa azione apparentemente semplice crea significative inefficienze di processo che limitano le prestazioni e la qualità.

Il fenomeno del "nucleo freddo"

Mentre il letto di materiale cade, solo lo strato superiore è direttamente esposto alla fonte di calore e al gas di processo. Il materiale al centro del letto rimane isolato, creando un "nucleo freddo" che è sottoprocessato.

Trasferimento inefficiente di calore e massa

Il calore può penetrare nel letto di materiale solo lentamente tramite conduzione dallo strato superficiale esposto. Questo trasferimento passivo è un collo di bottiglia importante, che impone un lungo tempo di permanenza per garantire che l'intero volume raggiunga la temperatura target.

Qualità del prodotto non uniforme

La combinazione di uno strato esterno caldo e un nucleo interno freddo significa che le particelle sperimentano condizioni molto diverse. Inoltre, le variazioni nel flusso possono creare zone morte dove il materiale ristagna, o canali dove passa troppo rapidamente, con conseguente prodotto finale non uniforme.

Come la miscelazione avanzata trasforma il processo

Le tecnologie di miscelazione avanzate attaccano direttamente il problema del "nucleo freddo" costringendo il letto di materiale a rivoltarsi su se stesso, assicurando che ogni particella abbia il suo turno sulla superficie.

Miglioramento aggressivo del trasferimento di calore

Le strutture interne come sollevatori, deflettori o agitatori personalizzati sono progettati per sollevare il materiale dal fondo del letto e farlo cadere attraverso l'atmosfera calda nella parte superiore del forno. Questo aumenta drasticamente il trasferimento di calore e massa per convezione e irraggiamento, eliminando quasi il nucleo freddo.

Aumento dell'utilizzo effettivo del volume

Assicurando che l'intera sezione trasversale del letto di materiale partecipi attivamente alla reazione, si utilizza il volume interno del forno in modo molto più efficace. Un processo limitato dal trasferimento di calore può ora avvenire molto più velocemente all'interno dello stesso spazio fisico.

Riduzione del tempo totale di processo

Poiché il calore viene trasferito al materiale molto più rapidamente, il tempo di permanenza richiesto per completare il processo è significativamente ridotto. Ciò si traduce direttamente in una maggiore produttività per un forno esistente o consente un forno più piccolo ed economico in un nuovo progetto.

Il ruolo del trasporto ottimizzato

Mentre la miscelazione affronta come il materiale si comporta all'interno di una sezione trasversale del forno, il trasporto affronta come si muove dall'ingresso all'uscita.

Garantire il "flusso a pistone"

Il trasporto ottimizzato, spesso utilizzando caratteristiche come un angolo di inclinazione regolabile o spirali elicoidali interne, mira a spostare il materiale attraverso il forno in un modo "primo entrato, primo uscito" noto come flusso a pistone. Ciò assicura che ogni particella trascorra una quantità di tempo simile all'interno del forno.

Eliminazione di zone morte e stagnazione

Una progettazione di trasporto scadente porta a zone morte dove il materiale può rimanere bloccato o riciclare, portando a una sovraelaborazione e non uniformità. Una corretta progettazione del trasporto garantisce un flusso regolare, continuo e prevedibile da un capo all'altro.

Promuovere l'uniformità del prodotto

Quando ogni particella sperimenta sia una miscelazione uniforme (esposizione al calore costante) sia un trasporto uniforme (tempo di permanenza costante), il risultato è un prodotto finale con eccezionale uniformità e qualità.

Comprendere il contesto a livello di sistema

L'implementazione di queste funzionalità avanzate non è un semplice aggiornamento plug-and-play. Il successo richiede di considerare il forno come un sistema integrato.

La necessità di un controllo preciso

Gli elementi interni avanzati sono più efficaci se abbinati a controlli di processo precisi. La velocità di rotazione regolabile e l'inclinazione del forno consentono agli operatori di affinare l'azione di miscelazione e trasporto per materiali o fasi di processo diversi.

Integrazione con apparecchiature ausiliarie

Le prestazioni del forno dipendono dall'intero sistema. Ciò include l'alimentazione costante del materiale da alimentatori, la gestione dell'atmosfera interna con pacchetti di gestione del gas e il controllo preciso della temperatura con zone di riscaldamento multiple.

La progettazione è specifica per il materiale

Una progettazione di miscelazione che funziona perfettamente per un solido granulare a flusso libero fallirà completamente con un materiale appiccicoso o simile a fanghi. La progettazione degli elementi interni di miscelazione e trasporto deve essere adattata alle proprietà specifiche del materiale in lavorazione.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determinerà quali miglioramenti tecnologici priorizzare.

- Se il tuo obiettivo primario è aumentare la produttività: Prioritizza gli elementi interni di miscelazione avanzati che massimizzano il trasferimento di calore e massa per ridurre drasticamente i tempi di processo.

- Se il tuo obiettivo primario è migliorare la qualità del prodotto: Concentrati sul trasporto ottimizzato e sui controlli di processo precisi per garantire un tempo di permanenza uniforme ed eliminare le zone morte.

- Se il tuo obiettivo primario è progettare una nuova linea di processo compatta: Sfrutta i guadagni di efficienza sia dalla miscelazione che dal trasporto per specificare un forno più piccolo e meno dispendioso in termini di capitale che soddisfi i tuoi obiettivi di produzione.

Passando dalla caduta passiva al controllo attivo del materiale, si trasforma il forno rotante da un semplice recipiente a uno strumento di lavorazione di precisione.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Trasferimento di calore | Migliorato tramite miscelazione attiva, riducendo il nucleo freddo e aumentando l'efficienza |

| Tempo di processo | Significativamente ridotto grazie al miglioramento del flusso del materiale e dell'esposizione al calore |

| Uniformità del prodotto | Ottenuta tramite flusso a pistone ed eliminazione delle zone morte per una qualità costante |

| Utilizzo del volume | Massimizzato garantendo la piena partecipazione del letto di materiale alle reazioni |

Pronto a ottimizzare il tuo forno rotante con soluzioni avanzate di miscelazione e trasporto? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura come i Forni Rotanti, su misura per diversi laboratori. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme