In breve, i materiali abrasivi e corrosivi non modificano le dimensioni o le quote fondamentali di un forno rotante, ma dettano completamente la selezione dei suoi materiali interni. La strategia principale consiste nel proteggere il guscio strutturale in acciaio rivestendo l'interno del forno con materiali refrattari specializzati e resistenti all'usura, progettati per resistere allo specifico attacco abrasivo o chimico.

La sfida principale non è costruire un forno più grande, ma costruirne uno più intelligente. Il guscio in acciaio fornisce la struttura, ma il rivestimento refrattario interno funge da scudo sacrificale, e la sua specifica è il fattore più critico che determina la vita operativa e i costi di manutenzione del forno quando si lavorano materiali aggressivi.

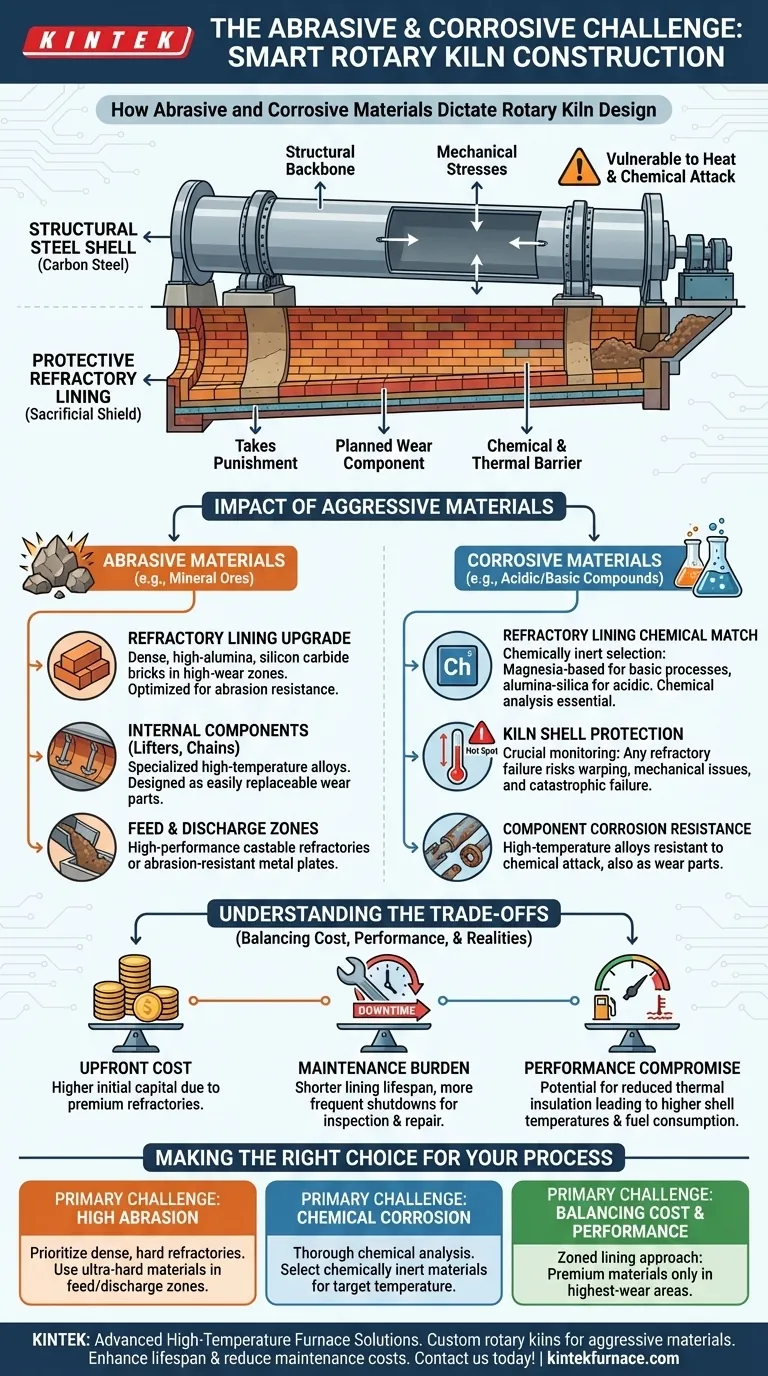

Il Principio Fondamentale: Un Sistema a Strati

Un forno rotante è meglio compreso come un sistema a due parti: un guscio esterno strutturale e un rivestimento interno protettivo. I materiali abrasivi e corrosivi impongono una separazione esplicita di questi compiti.

Il Guscio del Forno: La Spina Dorsale Strutturale

Il cilindro esterno del forno è quasi sempre realizzato in acciaio al carbonio. Il suo compito è fornire l'integrità strutturale per estendersi tra i pilastri di supporto, contenere il materiale e gestire le immense sollecitazioni meccaniche della rotazione.

Questo guscio in acciaio, tuttavia, ha una scarsa resistenza alle alte temperature, all'abrasione diretta e alla corrosione chimica. Deve essere protetto in ogni momento.

Il Rivestimento Refrattario: Lo Scudo Sacrificale

Il refrattario è un rivestimento ceramico in mattoni o colabile installato all'interno del guscio in acciaio. Il suo unico scopo è quello di subire le sollecitazioni – calore, attacco chimico e usura abrasiva – in modo che il guscio non debba farlo.

Quando si lavorano materiali aggressivi, questo rivestimento non serve più solo per l'isolamento termico; diventa un componente di usura pianificato. La scelta del refrattario è la decisione ingegneristica centrale.

Come i Materiali Aggressivi Influenzano i Componenti Chiave

La necessità di uno scudo refrattario robusto ha un effetto a cascata sulla progettazione e sull'operatività a lungo termine del forno.

Il Rivestimento Refrattario Stesso

Questo è il componente più direttamente influenzato. Invece di un mattone termico standard, il materiale deve essere migliorato.

- Per l'abrasione: Gli ingegneri selezionano refrattari densi e ad alta resistenza come mattoni ad alto tenore di allumina o persino in carburo di silicio nelle zone ad alta usura.

- Per la corrosione: La selezione è un gioco di corrispondenza chimica. Ad esempio, un processo basico potrebbe richiedere mattoni a base di magnesia, mentre uno acido richiede mattoni di allumina-silice. L'obiettivo è scegliere un refrattario che sia chimicamente inerte rispetto al materiale di processo alla temperatura operativa.

Il Guscio del Forno

Sebbene il materiale del guscio stesso possa non cambiare, il suo rischio operativo aumenta drasticamente. Qualsiasi cedimento o rottura nel rivestimento refrattario può portare a un "punto caldo" sul guscio in acciaio.

Questo surriscaldamento localizzato può deformare permanentemente il guscio, causando gravi problemi meccanici e potenzialmente portando a un guasto catastrofico. Pertanto, il monitoraggio della temperatura del guscio diventa un compito di manutenzione critico.

Componenti Interni (Elevatori, Catene, Digi)

Qualsiasi hardware interno utilizzato per migliorare il trasferimento di calore o controllare il flusso di materiale è direttamente esposto al processo. Questi componenti, come gli elevatori o le catene metalliche, devono essere fabbricati con leghe specializzate ad alta temperatura scelte per la resistenza all'abrasione e alla corrosione.

Spesso, questi componenti interni sono progettati come parti soggette a usura, destinate a una sostituzione frequente e relativamente facile rispetto al rivestimento refrattario stesso.

Zone di Alimentazione e Scarico

I punti in cui il materiale entra ed esce dal forno subiscono un'usura estrema. Queste zone sono spesso protette con refrattari colabili specializzati ad alte prestazioni o piastre metalliche resistenti all'abrasione che sono più facili da riparare o sostituire rispetto alla muratura principale del forno.

Comprendere i Compromessi

La scelta di una strategia di costruzione per materiali abrasivi o corrosivi implica un equilibrio tra costi, prestazioni e realtà operative.

Il Costo Iniziale

I refrattari ad alte prestazioni, resistenti all'abrasione o chimicamente resistenti sono significativamente più costosi dei mattoni refrattari standard. Ciò aumenta il costo del capitale iniziale dell'installazione del forno.

L'Onere della Manutenzione

Un rivestimento progettato per gestire materiali aggressivi è comunque una parte consumabile. La sua durata sarà più breve, portando a fermi del forno più frequenti per ispezioni, riparazioni o progetti di rivestimento completi. Questo tempo di inattività rappresenta un costo operativo significativo.

Il Compromesso sulle Prestazioni

In alcuni casi, il materiale refrattario più durevole potrebbe non avere le migliori proprietà di isolamento termico. Ciò può portare a temperature del guscio più elevate e a un maggiore consumo di combustibile, rappresentando un compromesso diretto tra longevità meccanica ed efficienza termica.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia di selezione dei materiali deve essere guidata dalla sfida principale che affronti.

- Se il tuo obiettivo principale è gestire un'elevata abrasione: Dai priorità ai refrattari densi e duri (es. ad alto tenore di allumina) nel corpo principale e considera materiali ultra-duri come il carburo di silicio nelle zone di alimentazione e scarico.

- Se il tuo obiettivo principale è resistere alla corrosione chimica: Conduci un'analisi chimica approfondita del tuo processo e consulta esperti di refrattari per selezionare un materiale che sia chimicamente inerte alla tua temperatura target.

- Se il tuo obiettivo principale è bilanciare costi e prestazioni: Considera un approccio di rivestimento a zone, utilizzando refrattari premium e costosi solo nelle aree di maggiore usura e opzioni più economiche nelle sezioni meno critiche.

In definitiva, accettare che il rivestimento interno sia un componente consumabile è la chiave per progettare e gestire un forno rotante affidabile ed economico per applicazioni aggressive.

Tabella riassuntiva:

| Aspetto | Impatto sulla Costruzione del Forno Rotante |

|---|---|

| Rivestimento Refrattario | Aggiornato a materiali densi e ad alta resistenza (es. alto tenore di allumina, carburo di silicio) per l'abrasione o tipi chimicamente inerti (es. magnesia, allumina-silice) per la resistenza alla corrosione. |

| Guscio del Forno | Rimane in acciaio al carbonio ma richiede protezione; il cedimento del rivestimento può causare punti caldi, deformazioni e potenziale guasto catastrofico. |

| Componenti Interni | Realizzati in leghe speciali ad alta temperatura per resistenza all'abrasione e alla corrosione, progettati come parti soggette a usura facilmente sostituibili. |

| Zone di Alimentazione/Scarico | Protette con refrattari colabili ad alte prestazioni o piastre resistenti all'abrasione per una più facile riparazione e sostituzione. |

| Compromessi | Costi iniziali più elevati, maggiori tempi di inattività per la manutenzione e potenziali compromessi sull'efficienza termica dovuti alla selezione del refrattario. |

Aggiorna il tuo forno rotante per prestazioni superiori con KINTEK! Siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni rotanti personalizzati progettati per gestire materiali abrasivi e corrosivi. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali e industriali uniche. La nostra linea di prodotti presenta forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD durevoli, garantendo protezione ed efficienza di lunga durata. Non lasciare che le sfide materiali ti rallentino—contattaci oggi per discutere come possiamo migliorare la durata del tuo forno e ridurre i costi di manutenzione!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa