Per comprendere le basi della scienza dei materiali moderna, bisogna capire i suoi strumenti essenziali. Il forno a tubo ebbe origine all'inizio del XX secolo dalla ricerca sui filamenti ceramici fini, che richiedevano un nuovo tipo di camera di riscaldamento cilindrica. Oggi, questo design fondamentale è una pietra angolare del lavoro ad alta temperatura, presente ovunque, dai laboratori di ricerca universitari agli impianti di produzione industriale.

Il vero valore di un forno a tubo non è solo la sua capacità di raggiungere alte temperature, ma la sua potenza nel creare un ambiente perfettamente controllato e isolato. Questa combinazione di calore uniforme e controllo atmosferico è ciò che consente la sintesi e la raffinazione dei materiali più avanzati del mondo.

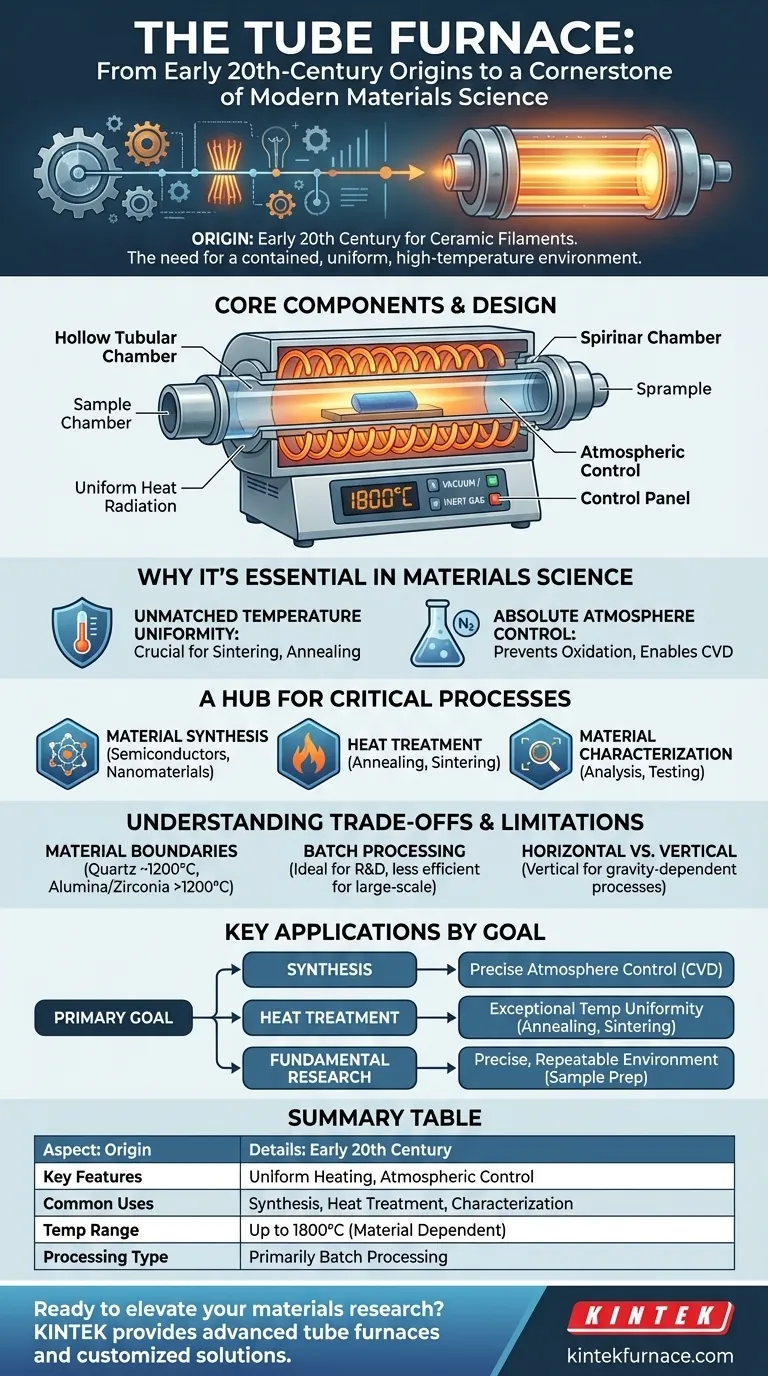

La Genesi del Riscaldamento di Precisione

Il forno a tubo non è stato inventato per caso. È nato da una specifica esigenza di un ambiente contenuto, uniforme e ad alta temperatura che gli altri metodi di riscaldamento dell'epoca non potevano fornire.

Dai Filamenti Ceramici a uno Strumento Universale

Gli innovatori dell'inizio del XX secolo avevano bisogno di un modo per lavorare i filamenti ceramici fini a temperature estreme senza contaminazione o riscaldamento non uniforme. La soluzione fu una camera di riscaldamento cilindrica, l'antenato diretto del moderno forno a tubo. Questo design si è dimostrato così efficace che è rimasto un punto fermo per oltre un secolo.

I Componenti Fondamentali

Un forno a tubo è costituito da tre parti principali. Una camera tubolare cava, tipicamente realizzata in quarzo o ceramica resistente come l'allumina, contiene il campione. Elementi riscaldanti circondano questo tubo, e un sistema di controllo della temperatura fornisce una regolazione termica precisa, spesso superiore a 1800°C.

Perché il Forno a Tubo è una Pietra Angolare della Scienza dei Materiali

Il design semplice del forno a tubo è la sua più grande forza. Eccelle nel fornire due condizioni critiche richieste per la lavorazione avanzata dei materiali: eccezionale uniformità della temperatura e controllo preciso dell'atmosfera.

Uniformità di Temperatura Senza Pari

La forma cilindrica assicura che il calore si irradi uniformemente da tutti i lati verso il centro. Questo riscaldamento uniforme è cruciale per processi come la sinterizzazione e la ricottura, dove anche lievi variazioni di temperatura possono rovinare l'integrità strutturale di un campione.

Controllo Assoluto dell'Atmosfera

Molti materiali avanzati reagiscono aggressivamente con l'ossigeno o altri gas ad alte temperature. Un forno a tubo può essere sigillato e fatto funzionare sotto vuoto o riempito con un gas inerte (come argon o azoto). Ciò impedisce reazioni chimiche indesiderate, come l'ossidazione, ed è essenziale per processi come la Deposizione Chimica da Vapore (CVD), dove nuovi materiali vengono fatti crescere strato per strato da gas precursori.

Un Centro per Processi Critici

Questo ambiente controllato rende il forno a tubo indispensabile per una vasta gamma di applicazioni:

- Sintesi di Materiali: Creazione di nuovi materiali, inclusi semiconduttori e nanomateriali.

- Trattamento Termico: Miglioramento delle proprietà di metalli e ceramiche attraverso processi come la ricottura (ammorbidimento e rilascio delle tensioni) e la sinterizzazione (fusione delle polveri).

- Caratterizzazione dei Materiali: Preparazione dei campioni per l'analisi o test della stabilità termica di nuovi composti.

Comprendere i Compromessi e i Limiti

Sebbene potente, il forno a tubo è uno strumento specializzato con limiti intrinseci che è importante riconoscere. Comprendere questi compromessi assicura che si stia utilizzando lo strumento giusto per il lavoro.

Limiti di Materiale e Temperatura

La temperatura massima raggiungibile è dettata dal materiale del tubo di processo. I tubi in quarzo sono comuni ed economici, ma sono tipicamente limitati a circa 1200°C. Per temperature più elevate, sono necessari tubi ceramici più costosi (come allumina o zirconia).

Elaborazione a Lotti per Design

La maggior parte dei forni a tubo sono progettati per l'elaborazione a lotti (batch processing), in cui un campione o un piccolo gruppo di campioni viene lavorato alla volta. Ciò li rende ideali per la ricerca e lo sviluppo, ma meno efficienti per la produzione industriale continua su larga scala.

Orientamenti Orizzontale vs. Verticale

Sebbene lo standard sia un tubo orizzontale, i forni verticali servono esigenze specifiche. Sono ideali per processi in cui un campione deve cadere nella zona calda o per impedire ai materiali di deformarsi o cedere ad altissime temperature.

Applicazioni Chiave per Obiettivo

Il tuo obiettivo specifico determinerà quale caratteristica del forno a tubo è più critica per il tuo successo.

- Se il tuo obiettivo principale è creare nuovi materiali (Sintesi): Ti affiderai al controllo preciso dell'atmosfera per processi come la Deposizione Chimica da Vapore (CVD) e la crescita dei cristalli.

- Se il tuo obiettivo principale è migliorare i materiali esistenti (Trattamento Termico): Ti affiderai all'eccezionale uniformità della temperatura per risultati coerenti nella ricottura, sinterizzazione e tempra.

- Se il tuo obiettivo principale è la ricerca fondamentale (Analisi): Sfrutterai l'ambiente preciso e ripetibile del forno per la preparazione dei campioni, il test dei catalizzatori e gli studi di decomposizione termica.

In definitiva, il forno a tubo ti consente di padroneggiare l'ambiente controllato ad alta temperatura necessario per innovare.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Origine | Inizio XX secolo per filamenti ceramici |

| Caratteristiche Chiave | Riscaldamento uniforme, controllo atmosferico (vuoto/gas inerte) |

| Usi Comuni | Sintesi di materiali, trattamento termico, caratterizzazione |

| Intervallo di Temperatura | Fino a 1800°C, a seconda del materiale del tubo |

| Tipo di Elaborazione | Prevalentemente elaborazione a lotti |

Pronto a elevare la tua ricerca sui materiali con soluzioni di precisione ad alta temperatura? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire forni a tubo avanzati, forni a muffola, forni rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come le nostre soluzioni di forni personalizzate possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura