Nella deposizione chimica da fase vapore assistita da plasma (PECVD), le proprietà del film vengono regolate modificando con precisione i parametri principali del processo. Le leve primarie che si possono controllare sono la composizione e i tassi di flusso del gas reagente, la potenza e la frequenza del plasma, e la temperatura del substrato, ognuno dei quali altera sistematicamente le caratteristiche chimiche, ottiche e meccaniche del film risultante.

La chiave per padroneggiare la PECVD è comprendere che i suoi parametri non sono manopole indipendenti. Ottimizzare un film per una specifica applicazione è un atto di bilanciamento, dove la regolazione di una variabile — come il flusso di gas — influenza inevitabilmente le altre e richiede un approccio olistico al controllo del processo.

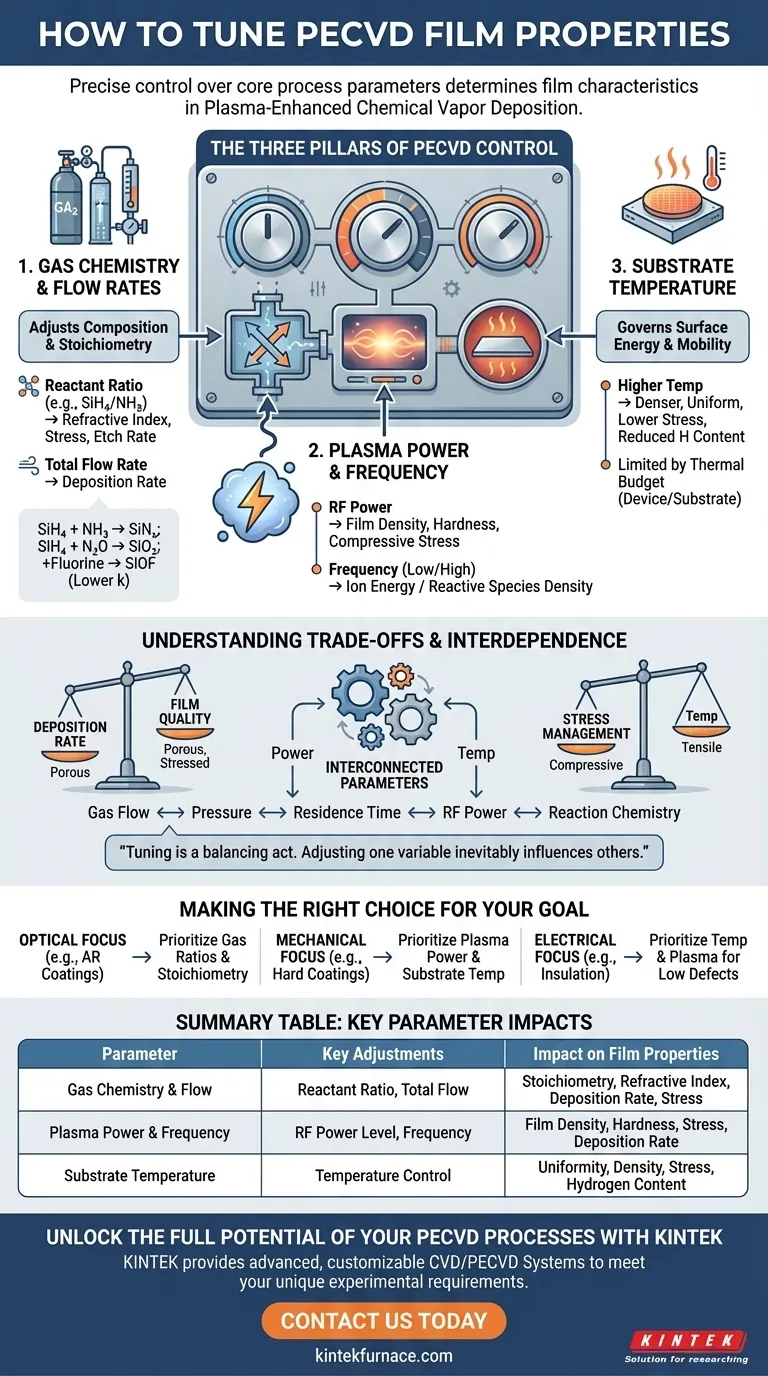

I tre pilastri del controllo PECVD

Il raggiungimento di una proprietà del film desiderata, sia essa un indice di rifrazione specifico o un livello di stress desiderato, dipende dalla manipolazione di tre aspetti fondamentali dell'ambiente di deposizione.

1. Chimica del gas e portate

I gas che introduci nella camera sono i blocchi costitutivi letterali del tuo film. La loro composizione e il loro flusso dettano direttamente la stechiometria e il tasso di deposizione del film.

### Definizione della composizione del film

La scelta dei gas precursori determina il materiale fondamentale che viene depositato. Ad esempio, l'uso di silano (SiH₄) e ammoniaca (NH₃) produrrà nitruro di silicio (SiNₓ), mentre l'uso di silano e ossido nitroso (N₂O) produce biossido di silicio (SiO₂).

### Regolazione della stechiometria

Regolando il rapporto dei gas reagenti, puoi ottimizzare la stechiometria del film. In una deposizione di nitruro di silicio, la modifica del rapporto SiH₄/NH₃ altera direttamente il contenuto di silicio-azoto, che a sua volta modifica l'indice di rifrazione, lo stress e il tasso di incisione del film.

### Ampliamento delle possibilità dei materiali

È possibile introdurre gas aggiuntivi per creare film più complessi. L'aggiunta di un gas contenente fluoro, ad esempio, consente la deposizione di biossido di silicio fluorurato (SiOF), che ha una costante dielettrica inferiore rispetto al SiO₂ standard.

### Controllo del tasso di deposizione

Tassi di flusso di gas totali più elevati aumentano generalmente il tasso di deposizione fornendo più materiale precursore alla zona di reazione. Tuttavia, questo deve essere bilanciato, poiché un flusso eccessivamente elevato può ridurre il tempo di permanenza dei precursori nel plasma, portando a reazioni chimiche inefficienti.

2. Potenza e frequenza del plasma

Il plasma è il motore del processo PECVD, fornendo l'energia necessaria per scomporre i gas reagenti in specie reattive. Il controllo del plasma è fondamentale per regolare la densità e lo stress del film.

### Impatto della potenza del plasma

L'aumento della potenza RF energizza il plasma, portando a un maggiore grado di dissociazione del gas e a un aumento del bombardamento ionico del substrato. Ciò si traduce tipicamente in un film più denso e più duro. Tuttavia, una potenza eccessiva può aumentare lo stress compressivo e causare danni al substrato.

### Il ruolo della frequenza

Anche la frequenza RF utilizzata per generare il plasma gioca un ruolo. Le frequenze più basse tendono ad aumentare l'energia ionica, promuovendo la densificazione del film, mentre le frequenze più alte possono produrre una maggiore densità di specie reattive, il che può aumentare il tasso di deposizione.

3. Temperatura del substrato

La temperatura governa l'energia disponibile sulla superficie di crescita del film, influenzando il modo in cui gli atomi depositati si dispongono.

### Miglioramento della qualità del film

Temperature del substrato più elevate forniscono maggiore energia agli atomi che si depositano sulla superficie. Questa maggiore mobilità superficiale consente loro di trovare siti di legame più stabili, risultando in un film più denso, più uniforme con minore stress intrinseco e ridotto contenuto di idrogeno.

### Gestione dei vincoli termici

La massima temperatura utilizzabile è spesso limitata dal budget termico del substrato o del dispositivo già fabbricato su di esso. Il vantaggio principale della PECVD è la sua capacità di produrre film di alta qualità a temperature più basse rispetto alla CVD convenzionale.

Comprendere i compromessi

L'ottimizzazione del processo raramente consiste nel massimizzare un singolo parametro. Più spesso, implica la gestione di fattori contrastanti per trovare un equilibrio accettabile.

### Tasso di deposizione vs. qualità del film

Esiste un comune compromesso tra la velocità di deposizione e la qualità del film. Mentre un'elevata potenza e portate possono aumentare la produttività, possono anche portare a film più porosi, meno uniformi o altamente stressati. I film ottici o elettronici di alta qualità richiedono spesso condizioni di deposizione più lente e più controllate.

### Gestione dello stress

Lo stress del film (sia compressivo che tensile) è una proprietà critica che può causare crepe nel film, delaminazione o incurvamento del wafer. Lo stress è influenzato da quasi tutti i parametri: una maggiore potenza del plasma aumenta lo stress compressivo a causa del bombardamento ionico, mentre la disomogeneità termica e la chimica dei gas giocano anche ruoli significativi. La gestione dello stress richiede un'attenta ottimizzazione multi-parametrica.

### L'interdipendenza dei parametri

È fondamentale riconoscere che questi parametri sono interconnessi. La modifica della portata del gas altera la pressione e il tempo di permanenza delle molecole nel plasma, il che potrebbe richiedere un aggiustamento della potenza RF per mantenere la chimica di reazione desiderata. Uno sviluppo efficace del processo comporta la co-ottimizzazione di queste variabili.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di ottimizzazione dovrebbe essere guidata dalla proprietà più critica per la tua applicazione.

- Se il tuo obiettivo principale sono le proprietà ottiche (ad esempio, rivestimenti antiriflesso): Concentrati sul controllo meticoloso dei rapporti dei gas per regolare la stechiometria del film e raggiungere l'indice di rifrazione desiderato.

- Se il tuo obiettivo principale sono le proprietà meccaniche (ad esempio, rivestimenti duri): Dai priorità all'ottimizzazione della potenza del plasma e della temperatura del substrato per aumentare la densità e la durezza del film, gestendo al contempo lo stress intrinseco.

- Se il tuo obiettivo principale sono le proprietà elettriche (ad esempio, isolamento): Concentrati sulla temperatura e sulle condizioni del plasma per minimizzare il contenuto di idrogeno e creare un film denso e puro con una bassa densità di difetti.

In definitiva, la PECVD è uno strumento potente e versatile che offre un controllo eccezionale una volta compresa l'interazione tra i suoi parametri principali.

Tabella riassuntiva:

| Parametro | Regolazioni chiave | Impatto sulle proprietà del film |

|---|---|---|

| Chimica del gas e portate | Rapporto dei gas reagenti, portate totali | Altera la stechiometria, l'indice di rifrazione, la velocità di deposizione e lo stress |

| Potenza e frequenza del plasma | Livello di potenza RF, impostazioni di frequenza | Influenza la densità, la durezza, lo stress e la velocità di deposizione del film |

| Temperatura del substrato | Controllo della temperatura durante la deposizione | Influisce sull'uniformità, densità, stress e contenuto di idrogeno del film |

Sblocca il pieno potenziale dei tuoi processi PECVD con KINTEK

Hai difficoltà a ottenere le precise proprietà del film che i tuoi esperimenti richiedono? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia regolando proprietà ottiche, meccaniche o elettriche.

Pronto a ottimizzare i tuoi risultati PECVD? Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura