In sintesi, i forni a muffola sono utilizzati nel trattamento termico per processi come ricottura, tempra, rinvenimento e normalizzazione. Eccellono in questi compiti perché la loro camera chiusa, o "muffola", isola il materiale dagli elementi riscaldanti, consentendo un controllo della temperatura estremamente preciso e un'atmosfera controllata. Ciò previene la contaminazione e assicura che le proprietà del materiale vengano modificate in modo uniforme e prevedibile.

Il vero valore di un forno a muffola nel trattamento termico non è solo la sua capacità di scaldarsi, ma la sua capacità di creare un ambiente perfettamente controllato e isolato. Ciò consente ai metallurgisti di manipolare con precisione la struttura interna di un materiale senza danneggiarne la superficie.

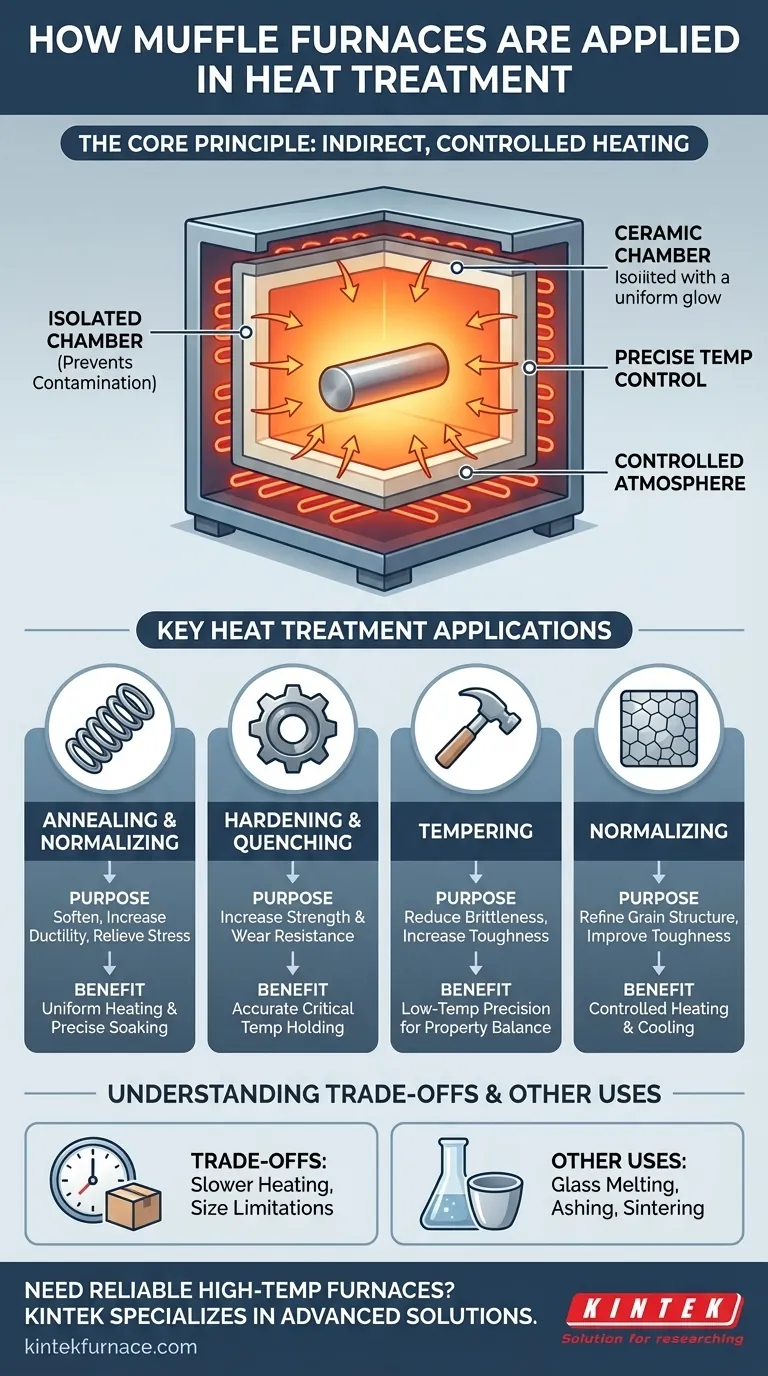

Il Principio Fondamentale: Riscaldamento Indiretto e Controllato

Un forno a muffola è definito dalla sua caratteristica progettuale fondamentale: la muffola. Comprendere questo componente è fondamentale per capire la sua applicazione nel trattamento termico.

Cos'è una "Muffola"?

Una muffola è una camera dedicata realizzata con un materiale ad alta temperatura e termoconduttivo, spesso una ceramica. Il materiale da trattare termicamente viene posto all'interno di questa camera.

Gli elementi riscaldanti del forno riscaldano l'esterno della muffola. Il calore si trasferisce quindi attraverso le pareti della muffola per riscaldare uniformemente il materiale all'interno.

Il Vantaggio dell'Isolamento

Questo metodo di riscaldamento indiretto è il vantaggio principale del forno. Il materiale non entra mai in contatto diretto con gli elementi riscaldanti o con eventuali sottoprodotti della combustione.

Questo isolamento previene reazioni superficiali come ossidazione e decarburazione, che possono compromettere l'integrità del pezzo finito. Consente inoltre l'introduzione di un gas specifico (come azoto o argon) per creare un'atmosfera controllata e non reattiva.

Ottenere Uniformità e Precisione

Riscaldando l'intera camera della muffola, il forno fornisce un calore radiante eccezionalmente uniforme da tutte le direzioni. Ciò elimina i punti caldi e assicura che l'intero pezzo raggiunga la temperatura target in modo uniforme, il che è fondamentale per risultati coerenti nel trattamento termico.

Applicazioni Chiave del Trattamento Termico

Il controllo preciso offerto da un forno a muffola lo rende ideale per i processi metallurgici più comuni. Ogni processo utilizza un ciclo termico specifico per ottenere una proprietà meccanica diversa.

Ricottura e Normalizzazione

Questi processi sono utilizzati per ammorbidire i metalli, aumentarne la duttilità e rilasciare le tensioni interne. Entrambi comportano il riscaldamento del materiale a una temperatura specifica e il successivo raffreddamento a una velocità controllata, spesso lenta. Il forno a muffola garantisce che le temperature di riscaldamento e mantenimento vengano mantenute con elevata precisione.

Tempra e Quenching

La tempra viene utilizzata per aumentare la resistenza e la durezza superficiale di un materiale, in particolare l'acciaio. Richiede il riscaldamento del metallo a una temperatura critica prima che venga raffreddato rapidamente (tempra in acqua, olio o aria). La capacità del forno a muffola di raggiungere e mantenere quella temperatura precisa è essenziale per un ciclo di tempra riuscito.

Rinvenimento

Dopo che un pezzo è stato temprato, è spesso estremamente fragile. Il rinvenimento è un trattamento termico successivo a temperatura più bassa che riduce questa fragilità e aumenta la tenacità. Il controllo preciso della temperatura del forno a muffola è fondamentale, poiché anche piccole deviazioni possono alterare drasticamente il bilanciamento finale tra durezza e tenacità.

Comprendere i Compromessi

Sebbene molto efficaci, i forni a muffola non sono la soluzione universale per tutte le attività di riscaldamento. La loro progettazione comporta limitazioni specifiche.

Velocità di Riscaldamento Più Lente

Poiché il calore deve trasferirsi indirettamente attraverso le pareti della muffola, il tempo necessario per raggiungere la temperatura target può essere più lungo rispetto a un forno a riscaldamento diretto. Ciò li rende meno efficienti per la produzione ad altissimo volume in cui il tempo ciclo è la preoccupazione principale.

Limitazioni di Dimensioni e Volume

I forni a muffola sono tipicamente progettati per lavori su scala di laboratorio o per il trattamento di componenti più piccoli. La complessità e il costo di produzione di muffole ceramiche molto grandi ne limitano l'uso per il trattamento di pezzi massicci, che vengono spesso gestiti in forni più grandi, a riscaldamento diretto o a induzione.

Applicazioni Oltre i Metalli

I principi del riscaldamento pulito e preciso rendono i forni a muffola preziosi in altri settori. Sono utilizzati per la fusione e la formatura del vetro, per l'incenerimento di campioni per analisi chimiche e per la sinterizzazione di parti in ceramica e metallo iniettate.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di trattamento termico dipende interamente dalle proprietà finali desiderate del materiale.

- Se la tua attenzione principale è ammorbidire un materiale per facilitare la lavorazione: Usa la ricottura per aumentare la duttilità e alleviare le tensioni interne.

- Se la tua attenzione principale è ottenere la massima durezza e resistenza all'usura: Usa un processo di tempra, seguito dal rinvenimento per ridurre la fragilità.

- Se la tua attenzione principale è affinare la struttura del grano e migliorare la tenacità: Usa la normalizzazione per una microstruttura più uniforme e desiderabile.

In definitiva, il forno a muffola è uno strumento di precisione, che ti consente di trasformare le proprietà fondamentali di un materiale in modo altamente controllato e ripetibile.

Tabella Riassuntiva:

| Processo | Scopo | Vantaggio Chiave del Forno a Muffola |

|---|---|---|

| Ricottura | Ammorbidire il metallo, aumentare la duttilità | Controllo preciso della temperatura per un riscaldamento uniforme |

| Tempra | Aumentare la resistenza e la durezza superficiale | Tenuta accurata della temperatura critica |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Precisione a bassa temperatura per il bilanciamento delle proprietà |

| Normalizzazione | Raffinazione della struttura del grano, miglioramento della tenacità | Riscaldamento e raffreddamento controllati per la consistenza |

Hai bisogno di un forno ad alta temperatura affidabile per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate come forni a muffola, a tubo e sottovuoto, supportate da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Migliora i tuoi processi di trattamento termico con la nostra ingegneria di precisione: contattaci oggi per discutere come possiamo supportare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento